کارگاه تراش قوچان

ابوالفضل اسلامیکارگاه تراش قوچان

ابوالفضل اسلامیابزارهای تراشکاری

ابزار های تراشکاری، جنس، زاویه و هرآنچه درباره آنها باید بدانید

ابزارهای تراشکاری براساس نوع قطعه کار جنسهای متفاوتی دارند و این به این خاطر است که باید از قطعه کار سختتر و مقاومتر باشند. برای تمام قطعات کاری که هرکدام جنس متفاوتی با دیگری دارند، نمیتوان از یک ابزار تراشکاری استفاده کرد. بنابراین شناخت قطعات و جنسهای آن و همچنین شناخت ابزارهای تراشکاری و نحوه سوار کردن آنها روی دستگاه تراش بسیار مهم است که ما در این مقاله به آن پرداختهایم.

تراشکاری، بورینگ و ابزار و قطعات آن

تراشکاری در واقع شکلدهی به فلزات به روش برادهبرداری با استفاده از ماشین تراشکاری است که در این روش از شکلدهی فلزات که به شکل استوانه و یا اشکال دیگر است، با قدرت و سرعت معین به چرخش درآمده و با حرکت تیغچههای تراشکاری بر روی آن، عمل برادهبرداری با عمق و سرعت معین انجام میشود.

قطعات و ابزارهای تراشکاری

قطعات اصلی تراشکاری و در واقع قطعات اصلی ماشینهای صنعتی، از قبیل میله های ساده و غیر ساده، میله های پیچ شده، پولکها، بوشها و نظائر اینها هستند، که دارای مقاطع دایره ای شکل می باشد. همچنین بسیاری از ابزارها مانند تیغه فرز، مته ها، برقوها، و قلاویزها هم دارای مقاطع گرد هستند.

یک ابزار تراش از یک، دو یا سه محور حرکت میگذرد تا قطر یا عمق دقیقی در قسمتی از جسم صلب که چرخانده میشود، ایجاد کند و در واقع آن را تراش دهد. تراشکاری میتواند داخل یا خارج یک قطعه انجام شود.

محور حرکت قطعه در تراشکاری از لحاظ جهت تراش، میتواند در امتداد خطی صاف یا در راستای دستهای از منحنیها و زوایهدار باشد.

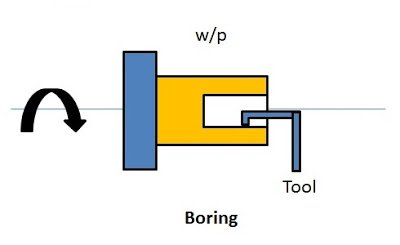

بورینگ

اصطلاح تراشکاری بیشتر در مورد تولید سطح خارجی با عمل تراش کاربرد دارد، در صورتی که تراش برای تولید سطوح داخلی نیز وجود دارد و انجام میشود و نام این عمل برینگ است. بنابراین بورینگ نیز مانند تراشکاری در مجموع نوعی عمل تراشیدن محسوب میشوند.

انواع جنس ابزارهای تراشکاری

انواع جنس ابزارهای تراشکاری شامل: فولاد ابزار غیر آلیاژی، فولاد ابزار آلیاژی، فلزات سخت و فلزات سرامیکی است. در این میان پرکاربردترین جنس در کارگاههای تولیدی، فلزات سخت هستند. زیرا از لحاظ زمان تولید و کیفیت به صرفه اند و کم کاربردترین جنس فولاد ابزار غیر آلیاژی است.

فولاد ابزار غیرآلیاژی

ابزارهای تراشکاری میتوانند از این جنس باشند که به نام فولاد کربنی( WS ) نیز شناخته میشود که از ۵/ ۰ تا ۵/ ۱ درصد کربن دارد. این فولاد که سختی خود را تا ۲۵۰ درجه سانتی گراد حفظ می کند، در تراشکاری قطعات فولادی نرم (فولادهای غیرآلیاژی کم کربن) کاربرد دارد. همانطور که گفته شد این فولاد امروزه کم کاربردترین جنس میان ابزارهای تراشکاری است.

فولاد ابزار آلیاژی

این فولادها علاوه بر کربن که در فولادهای غیر آلیاژی نیز وجود دارد، با فلزات دیگری آلیاژ شده اند. این نوع فولاد در دو نوع کم آلیاژ با تحمل تا 300 درجه سانتیگراد و پرآلیاژ با تحمل تا 600 درجه سانتیگراد از فلزاتی مانند کروم، ولفرام، وانادیوم، مولیبدن و کبالت است. فولادهای پرآلیاژ به نام فولادهای تندبر (SS ) یا (HSS) معروف اند. این ابزارها معمولا متناسب با نوع کاربرد در مقاطع گرد، مربع و یا ذوزنقه در طول ۲۰۰ میلی متر ساخته و با سنگ سمباده تیز می شود. این ابزارها همچنین بعد از مدتی کار کردن و کند شدن، قابل تیزکاری خواهند بود.

برای سوار کردن این ابزار به دستگاه، به طور مستقیم و یا با استفاده از نگهدارندههای مخصوصی به ابزارگیر دستگاه بسته می شوند. سر این ابزارها که گاه تنها سر آنها از این جنس انتخاب میشوند، به بدنهای از جنس فولاد ساختمانی با استحکام 700 تا 800 نیوتن بر میلیمتر مربع جوش داده می شوند.

فلزات سخت

فلزات سخت به سبب زمان تولید و هزینه بسیار به صرفه و پرکاربرد در صنعت هستند. فلزات سخت از مخلوط پودر کاربید بعضی از فلزات دیرگداز مانند کاربید ولفرام، تیتان، تانتال، مولیبدن و یا وانادیوم، به همراه پودر کبالت (به عنوان چسب) تولید میشوند. فلزات سخت نسبت به سایش سختی زیاد و مقاومت زیادی دارند و تا دمای 900 درجه سانتیگراد سختی خود را حفظ میکنند. فلزات سخت به سبب مقاومت بالا، در تراشکاری موادی مانند فولاد ریختهگری با منگنز زیاد و قطعات ریخته گری همراه با ماسه و شیشه و چینی و شاخ مصنوعی که فولاد تندبر قابلیت براده برداری ندارد، به راحتی و با سطحی صیقلی، براده برداری می کنند.

اما نکتهای که در مورد فلزات سخت وجود دارد، این است که تنش حرارتی ایجاد ترک و لبپریدگی در آن میکند. بنابراین این فلزات سخت توان خنک شدن ناگهانی و همچنین ضربه را ندارند.

فلزات سخت با شکل ها و ترکیبات مختلف با توحه به نوع کاربرد و برادهبرداری و جنس قطعه کار ساخته می شوند. برای تراشکاری، با استفاده از روبنده و یا پیچ به نگهدارنده های مخصوص در ابزارگیر دستگاه بسته می شوند. لبه های کندشده این ابزارها قابل تیزشدن نیستند و با لبه های بعدی تعویض می شوند.

فلزات سرامیکی

فلزات سرامیکی ترکیب فلزات سخت مانند اکسید فلزات، آلومینیم، سیلیسیم و کروم (Al2O3،SiO2،CrO2) به مقدار زیاد و فلزات چسباننده مانند مولیبدن، کبالت و نیکل هستند. از ویژگیهای فلزات سرامیکی مقاومت بالا در مقابل سایش تا حد ۵ تا ۱۰ برابر فلزات سخت و همچنین حفظ سختی تا ۱۲۰۰ درجه سانتی گراد است. ضعف این فلزات این است که سبکتر از تکههای فلزات سختند و به همین دلیل در مقابل ضربه حساسترند. تکههای لبهها تیز شده و روی نگهدارنده دستگاه تراش بسته میشوند. این فلزات برای تراشیدن فولادهای سخت کاری شده کاربرد دارند، در تکه های کوچک و به شکل های مختلف ساخته می شوند.

انواع قطعه کار از نظر جنس

مهم ترین جنس قطعات را فلزات آهنی مانند چدن و فولاد و فلزات غیرآهنی سبک و سنگین و آلیاژهای آنها و مواد مصنوعی تشکیل میدهند.

چدن

چدن در واقع آهن با درصد کربن بین 2.06 تا 6.67 درصد است.

فولاد

فولاد نیز در واقع آهن بهعلاوه 0.5 تا 2.06 درصد کربن است. برای بهبود خواص فولاد آن را با عناصر دیگری مانند منگنز و کرم و سایر فلزات ترکیب می کنند.

فلزات غیرآهنی سبک

آلومینیم و آلیاژهای آن از جمله فلزات غیرآهنی سبک هستند که به سبب سبکی وزن و استحکام زیاد در صنایع مختلف از جمله هواپیماسازی کاربرد فراوان دارد و مقاومت به خوردگی آنها زیاد است.

فلزات غیرآهنی سنگین

مس و روی و آلیاژ مهم این دو یعنی برنج از فلزات غیرآهنی سنگین هستند. درآلیاژ برنج هرچه درصد مس بیشتر باشد، قابلیت برادهبرداری آن کاهش می یابد. سرب میتواند این مشکل را حل کند، بنابراین برای افزایش قابلیت برادهبرداری به برنج اضافه میکنند. برنز نیز آلیاژی از مس و قلع می باشد و از فسفر برنز برای ساخت یاتاقان ها استفاده می کنند.

مواد مصنوعی

این مواد مانند پلی اتیلن از نفت خام به دست می آیند، کاربرد فراوانی در صنعت به علت مزایای زیاد آن دارند، همچنین قابلیت براده برداری آنها نیز خوب است.

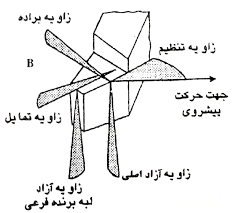

سطوح و زوایای رنده های تراشکاری

برای اینکه رنده های تراشکاری نفوذ و برادهبرداری بهتری داشته باشند، با استفاده از سنگ سنباده، یک سری سطوح و زوایا روی رنده ایجاد میکنند، تا فرم خاصی برای آماده استفاده شدن، به آنها دهند. رنده های جنس فلزات سخت یا سرامیک، این سطوح و زوایا را روی خود بطور آماده دارند و روی نگهدارنده بسته شده و مورد استفاده قرار می گیرند. رنده های جنس فولاد تندبر ( HSS ) و یا فولاد ابزار غیرآلیاژی، این سطوح و زوایا را بطور آماده ندارند و باید قبل از استفاده از رنده در آنها ایجاد شود.

سطوح ابزار

اگر سطح مقطع ابزار به صورت مربع در نظر گرفته شود و قرار باشد به داخل قطعه کار نفوذ کند، نیاز به نیروی زیادی خواهد بود.

اما اگر سطح مقطع ابزار به صورت یک شکل گوه ای باشد، با نیروی کمتری به داخل قطعه کار نفوذ می کند. برای ایجاد چنین شکل گوه ای نیاز به ایجاد دو سطح است.

سطح براده

سطحی است که برای کمک به نفوذ بهتر ابزار و هدایت براده ها در هنگام جداشدن از قطعه، روی رنده ایجاد می شود.

سطح آزاد

سطحی است که روی رنده برای کمک به نفوذ بهتر ابزار و جلوگیری از اصطکاک بین رنده و قطعه کار در حال گردش ایجاد می شود.

در رنده ها ممکن است برحسب شکل رنده چند سطح آزاد وجود داشته باشد. برای مثال در رنده های روتراشی برای جلوگیری از اصطکاک بین ابزار و سطح تراشیده شده قطعه کار ،سطح آزاد پیشانی نیز وجود دارد.

لبه اصلی و فرعی

لبه اصلی

لبه اصلی لبه برنده ابزار محسوب می شود و فصل مشترک بین سطح براده و سطح آزاد است. عملیات برادهبرداری با این قسمت انجام میگیرد.

لبه فرعی

به فصل مشترک بین سطح براده و سطوح آزاد دیگر رنده، لبه فرعی میگویند. تا حد ممکن نباید از این لبه برای برادهبرداری استفاده شود.

بعد از شروع عملیات برادهبرداری روی قطعه کار سطوح مختلفی به وجود می آید:

سطح کار

سطح قطعه کار قبلا از برادهبرداری سطح کار نامیده میشود.

سطح برش

سطحی که در هنگام براده برداری به طور مستقیم با لبه برنده ابزار در تماس است.

سطح کارشده

سطحی است که بعد از عملیات براده برداری به وجود می آید.

زوایای ابزار

زوایای ابزار به دو دسته کلی تقسیم می شوند که زوایای اصلی و زوایای فرعی هستند.

زوایای اصلی

زوایای اصلی شامل سه زاویه می باشد که به شرح زیر اند:

زاویه براده

این زاویه که با حرف (γ گاما) نمایش داده می شود، بین سطح براده و صفحۀ مرور داده شده بر نوک ابزار و مرکز قطعه کار است.

زاویه آزاد

این زاویه که با حرف ( α آلفا) نمایش داده می شود، زاویه بین سطح آزاد بغل ابزار و صفحه عمود بر صفحه قبل که از لبه ی اصلی ابزار بگذرد است.

زاویه گوه

این زاویه که با حرف (β بتا) نمایش داده می شود، زاویه بین سطح آزاد و سطح براده است

وقتی نوک ابزار هم سطح مرکز قطعه کار قرار داشته باشد، زوایای تعریف شده آزاد و براده زمانی مقدار صحیح خود را دارند. زاویه گوه همواره ثابت است و تغییری نمی کند و مقدار آن با استحکام و نفوذ ابزار رابطه دارد.استحکام ابزار و میزان زاویه گوه باهم رابطه عکس دارند، به این صورت که هر چقدر مقدار زاویه گوه افزایش یابد، استحکام ابزار نیز افزایش می یابد در عوض مقدار نفوذ ابزار کاهش می یابد و هرقدرمقدار زاویه گوه کاهش یابد، استحکام ابزار کم شده و نفوذ آن افزایش می یابد.

زوایای فرعی

زوایای فرعی نیز شامل سه زاویه است که به شرح زیر اند:

زاویه تنظیم

این زاویه که با حرف (κکاپا) نمایش داده می شود، بین لبه اصلی ابزار و سطح کار ایجاد می شود. انتخاب صحیح این زاویه در راندمان برادهبرداری و فرم مقطع براده مؤثر است. در خشنکاری این زاویه کمتر از 90 درجه می شود.

زاویه رأس

این زاویه که با حرف (ε ابسیلن) نمایش داده میشود، بین لبه اصلی و لبه فرعی ابزار است. این زاویه بین 80 تا 110 درجه معمولا تعیین میشود. برای افزایش دوام رنده و بالا رفتن صافی سطح بهتر است که نوک رنده (محل برخورد لبه اصلی با لبه فرعی) کمی گرد شود.

زاویه تمایل

این زاویه که با حرف (λ لاندا) نمایش داده می شود، زاویه ای است که لبه اصلی با سطح افق میسازد. اگر صعود لبه اصلی به سمت نوک آن باشد زاویه تمایل مثبت و در غیر این صورت زاویه تمایل منفی است. زاویه تمایل بین 4- و 4+ درجه انتخاب می شود. زاویه تمایل در خشن کار منفی و در پرداختکاری مثبت در نظر گرفته می شود.

انواع رنده های روتراشی و پیشانی تراشی خارجی

قبل از بررسی فرم رنده های تراشکاری خارجی بهتر است، اصطلاحاتی را بشناسیم که در ادامه به آنها اشاره کردهایم:

روتراشی

روتراشی نوعی از عملیات تراشکاری است که در آن ابزار در هنگام برادهبرداری موازی محور دستگاه حرکت میکند و قطر کار را کاهش میدهد.

پیشانی تراشی

پیشانی تراشی نوعی عملیات تراشکاری است که در آن ابزار در هنگام برادهبرداری عمود بر محور دستگاه حرکت میکند و طول قطعه کار را کاهش میدهد. یک ابزار تراشکاری خارجی ممکن است برای عمل روتراشی یا پیشانی تراشی و یا هر دو آن ها فرم داده شده باشد. حال اگر صافی سطح قطعه و زمان انجام کار نیز در نظر گرفته شود، هر کدام از این عملیات ها ممکن است در حالت خشن کاری و یا پرداخت کاری صورت گیرد.

براده برداری در حالت خشن تراشی

در حالت خشن تراشی صافی سطح اهمیت زیادی ندارد، اما چون لازم است در زمان کوتاه، حجم براده زیادی را از سطح کار جدا شود، زوایای رنده را طوری انتخاب میکنند که رنده ها استحکام و قدرت بیشتری داشته باشند.

براده برداری در حالت پرداخت کاری

در این حالت مقدار حجم برادهبرداری کم است ولی صافی سطح اهمیت زیادی دارد. برای این منظور رندهها به دقت سنگ زده و در پایان با سنگ نفت لبههای آنها را پرداخت میکنند و معمولاً نوک رندهها را گرد میکنند. پس به عنوان مثال یک رنده روتراشی میتواند رنده روتراشی خشن کاری و یا رنده روتراشی پرداخت کاری باشد.

طبق استانداردهای ISO و DIN رنده های روتراشی و پیشانی تراشی فرم های مختلفی دارند که این فرم ها متناسب با نوع عملیاتی است که این رنده ها انجام میدهند. این فرمها به شرح زیر میباشد:

رنده روتراشی مستقیم ( ISO1) یا (DIN4971)

از این رنده برای روتراشی به صورت خشن تراشی استفاده میشود در شکل رنده و جهت حرکت آن روی قطعه کار نمایش داده شده است.

رنده سرکج ( ISO2) یا (DIN4972)

از این رنده برای روتراشی و هم برای پیشانی تراشی در حالت خشنکاری استفاده میشود.

رنده گوشه تراش ( ISO3) یا (DIN4978)

از این رنده برای ایجاد گوشههای 90 درجه روی قطعه کار استفاده می شود. در ضمن میتوان از این رنده در روتراشی استفاده کرد.

رنده پرداخت کاری سرپهن( ISO4) یا (DIN4976)

این رنده برای پرداخت کاری سطح روی قطعه استفاده میشود. در استاندارد DIN رنده پرداخت کاری دیگری نیز وجود دارد که به صورت نوک تیز است و باشماره DIN4975 شناخته می شود.

رنده پیشانی تراش ( ISO5) یا (DIN4977)

این رنده برای پیشانی تراشی قسمت هایی از قطعه استفاده میشود که پلهای در پیشانی قطعه کار وجود دارد.

رنده روتراشی ( ISO6) یا (DIN4980)

این رنده برای روتراشی پله ها استفاده میشود.

انواع رنده های روتراشی از نظر جهت حرکت

تمامی رنده های معرفی شده در قسمت قبلی در دو نوع چپ تراش و راس تتراش ساخته می شوند.

رنده راست تراش

در این رنده ها اگر از روبه رو به سطح مقطع رنده نگاه کنید، لبه برنده ابزار در سمت راست است و در هنگام برادهبرداری رنده از سمت مرغک به سمت سه نظام حرکت میکند.

رنده چپ تراش

اگر از روبه رو به سطح مقطع این رنده نگاه کنید لبه برنده ابزار در سمت چپ قرار دارد و در هنگام برادهبرداری ابزار از سمت سه نظام به سمت مرغک حرکت میکند.

نکات ایمنی درمورد ابزار تراشکاری

- طول قسمت بیرون آمده رنده از رنده گیر حتی الامکان کوتاه باشد. در صورتی که این طول بلند باشد باعث (ایجاد ارتعاش یا شکستن رنده) میگردد.

- رنده به صورت عمود در داخل رنده گیر قرار گیرد. (کج نشود.)

- در هنگام بستن پیچها دقت کنید که پیچ دقیقاً در وسط رنده بسته شود.

- در هنگام بستن پیچ ها دقت کنید که اگر زیر قسمتی از رنده خالی است، پیچ آن قسمت را محکم نکنید.

- رندهها را حداقل با دو پیچ محکم کنید.

- اطمینان حاصل کنید که در هنگام باز کردن و محکم کردن پیچ های روی رنده، پیچ وسط رنده بند محکم باشد.

- در هنگامی که سهنظام در حال دوران است از بازکردن و بستن رنده و چرخاندن رندهگیر خودداری کنید.

- برای شروع نظافت پایان کار، ابتدا رنده را از رندهگیر باز کنید.

صفحه نظام

همانطور که در مطالب قبل توضیح داده شد، فرایند تراشکاری به گونه ای است

که قطعه کار دارای حرکت دورانی و ابزار دارای حرکت خطی است. برای انجام

این فرایند به علت وجود نیروی برشی هم قطعه کار و هم ابزار باید به صورت

محکم در جای خود بسته شده باشند تا تحت نیروی وارده از جای خود حرکت نکنند و

یا ارتعاش نداشته باشند. وسیله ای که برای بستن قطعه کار استفاده میشود

باید قابلیت نصب روی محور اصلی را نیز داشته باشد تا حرکت دورانی را نیز به

قطعه کار منتقل کند. در این مطلب با وسایل بستن قطعه کار و نحوه سوارکردن

آنها روی محور اصلی و نحوه بستن قطعه کار به آنها آشنا میشوید:

انواع تجهیزات بستن قطعه کار

چون قطعاتی که تراشکاری میشوند شکل های مختلفی دارند بنابراین وسایل مختلفی نیز برای بستن آنها استفاده میشود.

سه نظام

متداولترین

وسیله برای بستن قطعه کار سه نظام است. سه نظام دارای سه فک (یک پارچه)

است که این فکها با استفاده از یک آچار باز و بسته میشوند. این فکها به

منظور نگهداشتن قطعه در پیشانی سه نظام تعبیه شدهاند. از سه نظام برای بستن

قطعاتی با سطح مقطع گرد و یا قطعاتی با سطح مقطع چندضلعی منتظم (که تعداد

اضلاع آن مضربی از ۳باشد) استفاده میشود.

نحوه عملکرد سه نظام به این

صورت است که پشت فک های آن دارای شیارهایی است. این شیارهای همانند شیارها

مارپیچی صفحه پشت فکها هستند و روی همان مارپیچ که مارپیچ ارشمیدس نام

دارد سوار میشوند. صفحه مارپیچ ارشمیدس در پشت دارای دندانه هایی است که

این دندانه ها با سه چرخدنده کوچک مخروطی در ارتباط است. این چرخدنده ها از

بیرون سه نظام توسط آچار سه نظام به حرکت درمی آیند. با حرکت این چرخدنده

ها صفحه مارپیچ ارشمیدس میچرخد و با چرخیدن مارپیچ ارشمیدس فک ها همزمان

شروع به حرکت میکنند . اگر آچار سه نظام را موافق عقربه های ساعت بچرخانید

فکها جمع میشوند و اگر برعکس بچرخانید فکها از هم باز میشوند.

سه نظام

دارای دو دسته فک است. دسته اول فک های رو هستند که برای قطعات با قطرهای

کمتر استفاده میشوند. دسته دوم فکهای وارو میباشند که برای بستن قطعاتی که

قطر بیشتری دارند به کار میروند.

چهار نظام

از چهارنظام نیز برای بستن قطعات روی دستگاه تراش استفاده میشود به جای

سه فک دارای چهار فک است و این قابلیت باعث میشود که علاوه بر بستن قطعات

با مقطع گرد، قطعات با مقطع چهارگوش (و یا چندضلعی منتظم که مضربی از چهار

باشند) را به طور مناسب نگه دارد.

صفحه نظام

صفحه

نظام برای بستن قطعات سنگین و نامنظم به دستگاه تراش استفاده می شود. در

سطح پیشانی صفحه نظام شیارهایی تعبیه شده است که از آن ها برای بستن قطعه

کار استفاده می شود. بدین صورت که قطعه کار را با استفاده از روبنده و پیچ

و مهره به پیشانی صفحه نظام محکم می بندند. پیچ و مهره ها در شیارهای

پیشانی

صفحه نظام بسته می شوند.

معرفی دستگاه مرغک و انواع آن

دستگاه مرغک قسمتی از دستگاه تراش است که در نقطه مقابل سه نظام و در سمت راست ریل دستگاه قرار دارد. مرکز مرغک دقیقاً با مرکز سه نظام در یک راستا قرار دارند. از این وسیله در هنگام تراشیدن قطعات بلند و سوراخکاری روی قطعات استفاده می شود.

مرغک به کمک راهنما های تخت و مثلثی به گونه ای روی ریل دستگاه قرار گرفته است که مرکز آن دقیقاً در راستای مرکز محور اصلی است و همچنین می توان با لغزاندن دستگاه مرغک روی ریل آن را در راستای طول به حرکت در آورد.

دستگاه مرغک از قسمت های زیر تشیکل شده است:

۱-بدنه:

کلیه قسمتهای دستگاه مرغک روی این قسمت نصب شده است.

۲-فلکه مرغک:

با چرخاندن فلکه مرغک در جهت موافق عقربه های ساعت استوانه مرغک به سمت بیرون حرکت می کند و با چرخاندن فلکه در جهت مخالف عقربه های ساعت استوانه مرغک به سمت داخل حرکت می کند.

۳-استوانه مرغک :

استوانه مرغک یک استوانه فولادی توخالی است که سوراخ آن به شکل مخروطی با شیب استاندارد است.

۴-اهرم قفل کننده دستگاه مرغک:

توسط این اهرم می توان دستگاه مرغک را در هر جایی از ریل که لازم باشد، ثابت کرد.

۵-اهرم قفل کننده استوانه مرغک:

توسط این اهرم استوانه مرغک در داخل بدنه مرغک ثابت می شود.

۶-مرغک:

مرغک دارای یک دنباله مخروطی است که توسط این مخروط داخل استوانه مرغک جا زده و محکم می شود. گفتنی است که محکم شدن دنباله مرغک در داخل سوراخ استوانه مرغک ناشی از یکسان بودن وکوچک بودن زاویه آن هاست. قسمت سر مرغک مخروطی ۶۰ است که برای نگهداشتن قطعات بلند استفاده می شود. مرغک انواع مختلفی دارد که در شرایط مختلف از مرغک مناسب استفاده می شود.

انواع مرغک

مرغک گردان(متحرک):

این مرغک به دستگاه مرغک وصل میشود. به خاطر این که نوک آن در گردش قطعه کار نسوزد قسمت مخروطی گردان بوده و همراه با قطعه دوران میکند. مرغک گردان بوسیله یاتاقانهای لغزشی (بلبرینگ و رولبرینگ) یاتاقان بندی شده است.

نیم مرغک:

کاربرد این نوع مرغک زمانی است که همزمان با روتراشی بخواهیم پیشانی قطعه کار را نیز تراشکاری کنیم. به علت شکل این نوع مرغک، ابزار با نوک مرغک درگیری نداشته و امکان پیشانیتراشی قطعه ممکن می شود.

مرغک ثابت:

مرغک ثابت معمولا بر روی محور اصلی دستگاه سوار می شود و در تراشکاری بین دو مرغک استفاده می شود. مرغک ثابت در بعضی مواقع روی دستگاه مرغک هم گذاشته می شود که در این صورت به علت عدم دوران نیاز به افزودن گریس دارد برای جلوگیری از سوختن نوک مرغک.

مرغک با مخروط خارجی (لوله گیر):

در بستن لوله ها و قطعات بلند توخالی با قطر بزرگ استفاده می شود.

مرغک با مخروط داخلی:

در مواردی به کار می رود که پیشانی قطعه کار فاقد سوراخ جای مرغک باشد.

مرغک همراه بر:

این مرغک به گلویی دستگاه نصب شده و برای تراشکاری بین دو مرغک استفاده می شود. نوک مخروطی این مرغک حالت فنری داشته و توسط دندانه های روی آن، قطعه کار را همانند سه نظام می گیرد. فشار وارده از سمت دستگاه مرغک باعث می شود نوک مخروطی مرغک همراه بر به داخل فرو رفته و دندانه ها با پیشانی قطعه کار درگیر شوند. این دندانه ها دوران محور اصلی دستگاه را به قطعه کار انتقال می دهند. در دستگاه های تراش استفاده از مرغک همراه بر باعث کاهش زمان باز و بست قطعه کارهای بلند می شود.

مرغک ثابت مهره دار:

این نوع مرغک عملکرد مشابه مرغک ثابت دارد با این تفاوت که بر روی بدنه آن مهرهای تعبیه شده است که خارج کردن مرغک را آسان و سریعتر می کند.

وظایف دستگاه مرغک:

این دستگاه وظایف مختلفی دارد که در ادامه معرفی شده اند:

- دستگاه مرغک در هنگام سوراخکاری به عنوان ابزارگیر استفاده می شود و می توان انواع مته را روی آن نصب کرد.

- دستگاه مرغک در هنگام تراشکاری قطعات بلند به عنوان تکیه گاه مقابل استفاده می شود تا سر دیگر قطعه کار را گرفته و لرزش و لنگی آن را کاهش دهد.

- با انحراف دادن دستگاه مرغک می توان قطعات بلند را مخروط تراشی کرد که البته این روش در تراشیدن مخروط با زوایای کم و طول زیاد استفاده می شود.

معرفی کامل دستگاه تراش

دستگاه تراش چیست ؟

تراشکاری یکی از رایجترین فرآیندهای ساخت قطعات دوار استوانه ای یا مخروطی میباشد که از گذشته تا کنون مورد استفاده قرار گرفته و ماشین ابزاری که برای آن استفاده میشود، دستگاه تراش است که با چرخاندن قطعه کار و نفوذ ابزار به آن عملیات های مختلفی همچون روتراشی، کف تراشی، شیارزنی و … را اجرا می کند.

دستگاه تراش دقت و سرعت بالایی در ساخت قطعاتی همچون شفت، پیچ، قطعات مدور، بادامک ها و … دارد و در این مقاله با انواع آن، اجزای سازنده و فرآیندهای مختلف تراشکاری آشنا خواهید شد.

پیش از ادامه راهنما، برای مشاهده عملکرد کلی دستگاه تراش شما را به دیدن ویدئوی زیر دعوت میکنیم:

معرفی اجزای اصلی دستگاه تراش

ماشین های تراش در انواع مختلفی طراحی و ساخته می شوند که از نظر استحکام، ابعاد، نوع جعبه دنده و موتور متفاوت هستند، اما شیوه عملکرد تمامی آنها یکسان است و در ادامه بررسی میشود.

تجهیزات دستگاه تراش در دو بخش سر دستگاه (= پیش دستگاه) و بستر دستگاه طبقه بندی میشوند.

۱- سر دستگاه یا HeadStock شامل کلیدهای کنترل

در سمت چپ سردستگاه تراش (HeadStock)، تابلو برق، کلیدهای روشن و خاموش، محور چرخشی موتور (اسپیندل)، اهرمهای تنظیم سرعت موتور، جعبه دنده پیشری و …. روی بدنه ی چدنی آن مونتاژ میشوند.

برای تعیین جهات چپ و راست دستگاه تراش بخاطر داشته باشید که ملاک زمانیست که اپراتور روبه روی دستگاه قرار گرفته و به اهرمها و کلیدهای آن دسترسی دارد؛ در این حالت دست راست او هم جهت با سمت راست دستگاه میباشد.

۱-۱- سه نظام یا چهار نظام (Chuck) برای قرارگیری قطعه کار

برای نگهداری قطعه کار از سه یا چهار فک متحرک استفاده میشود که روی یک قطعه ی استوانه ای باز و بسته شده و به ترتیب سه نظام (Three Jaws Chuck) و چهار نظام (Four Jaws Chuck) نامیده میشوند.

برای فهم کامل مکانیزم گیره بندی در دستگاه تراش دو ویدئو در نظر گرفته ایم که میتوانید در ادامه راهنما مشاهده فرایید.

سه نظام (Three Jaws Chuck)

در سه نظام، قطعه کار به وسیله ی سه فک متحرک موقعیت دهی میشود که برای قطعات دوار و متقارن مناسب است، برای اینکار ابتدا فکها باز شده و از هم فاصله میگیرند تا قطعه در فضای میانشان موقعیت دهی شود و در مرحله دوم با بسته شدن آنها، گیره بندی کامل میشود.

معمولا در سه نظام باز و بسته شدن تمام فکها بصورت همزمان است تا قطعه بسادگی در مرکز موقعیت دهی شود و سرعت گیره بندی افزایش یابد.

در ویدئوی زیر مشاهده میکنید که چگونه فکهای سه نظام بصورت کاملا همزمان باز و بسته میشوند، به این مکانیزم دندانه ی ارشمیدس میگویند.

چهارنظام (Four Jaws Chuck)

همانطور که گفتیم سه نظام برای قطعات غیردوار مناسب نیست و گیره بندی آن استحکام کافی در برابر نیروهای برشی را ندارد، پس احتمال رهایش قطعه افزایش میابد و لازم است برای قطعات غیردوار، مثلا چهارگوش یا شش گوش، از چهار نظام استفاده شود که در دو حالت مختلف عرضه میشوند:

– در حالت اول از مکانیزم ارشمیدس استفاده شده و هر چهار فک آن بصورت همزمان باز و بسته میشوند که برای قطعات متقارن قابل استفاده است.

– در حالت بعدی هر فک بصورت مستقل باز و بسته میشود تا امکان گیره بندی قطعات غیرمتقارن، یا موقعیت دهی خارج از مرکز قطعات متقارن وجود داشته باشد.

در ویدئوی زیر نحوه ی نصب قطعه روی چهار نظام را مشاهده میکنید:

۲-۱- محور چرخشی یا اسپیندل (Spindle) و جعبه دنده

همانطور که گفتیم در تراشکاری قطعه کار میچرخد و ابزار به آن نفوذ میکند، همچنین فهمیدیم که برای نگهداشتن قطعه از ابزاری بنام سه نظام یا چهارنظام استفاده میشود اما کماکان در خصوص نحوه ی چرخش آن صحبتی نکرده ایم.

برای اینکار سه نظام (چهارنظام) روی محوری چرخان قرار میگیرند که اسپیندل (Spindle) نامیده میشود و معمولا سرعت آن از ۲۲٫۵ تا ۲۰۰۰ دور بر دقیقه متغیر است.

برای تنظیم سرعت لازم است خروجی موتور به دورهای مختلفی تبدیل شود که برای آن از گیربکس یا جعبه دنده استفاده میکنند تا اپراتور بتواند با کمک اهرمهای کنترلی سرعت را تنظیم نماید.

۳-۱- تجهیزات الکترونیکی و دکمه های خاموش و روشن دستگاه

تابلو برق دستگاه و سایر تجهیزات الکترونیکی در بخش سر دستگاه قرار گرفته اند. برای روشن کردن دستگاه کلید برقراری جریان برق را فعال کرده و کلید روشن شدن دستگاه را فشار دهید.

۴-۱- تنظیم کننده ی جهت حرکت ابزار یا Feed Selector

این اهرم برای تنظیم جهت حرکت ابزار از راست به چپ یا چپ به راست مورد استفاده قرار می گیرد.

۲- بستر دستگاه یا Bed

دومین بخش اصلی میز کار دستگاه یا Bed است که مجموعه ی سوپورت ها و مرغک توسط پیچ و مهره روی آن متصل می شوند. مرغک و مجموعه ی سوپورت ها روی مسیری مشابه ریل قرار گرفته و امکان جابجایی آن ها وجود دارد، نام دیگر این ریل مسیر راهنما یا Guide way است .

۱-۲- نگهدارنده سوپورت ها (دستگاه حامل سوپورت)

این مجموعه شامل جعبه دنده ای مستقل برای حرکات ابزار در جهات مختلف، ابزار گیر و سوپرت هاست که در تصویر مشاهده میکنید:

ابزار گیر یا Tool Post : ابزار وظیفه ی باربرداری از قطعه کار را بر عهده دارد و لازم است با توجه به نیروهای زیادی که به آن وارد میشود، کاملا در موقعیت خود محکم و مقید شده باشد و برای این کار از ابزارگیر استفاده میکنند.

همانطور که در تصویر میبینید موقعیت قرار گیری ابزارگیر در بالای سوپرت فوقانی است، سوپرت های پایینی موقعیت دقیق ابزار را تعیین خواهند کرد.

سوپرت فوقانی: سوپورت فوقانی دو کاربرد اساسی دارد. در کاربرد اول می تواند با کمک سنجه ی دقیق تعبیه شده ابزار را با اندازه ی دلخواه در راستای عمود بر خود به سمت جلو یا عقب حرکت دهد (انجام باردهی) و در کاربرد دیگر می تواند برای تنظیم زاویه ی باردهی از یک الی ۱۸۰ درجه دوران کند.( تنظیم زاویه ی برخورد ابزار با قطعه کار)

برای چرخش سوپرت فوقانی صفحه ی مدوری در زیر آن تعبیه شده که با باز کردن پیچ ها و تنظیم موقعیت آن، زاویه ی ابزار (نسبت به محور اصلی) قابل تغییر است.

سوپورت عرضی : برای جابجایی عرضی ابزار و سوپرت فوقانی مورد استفاده قرار می گیرد و همانطور که در شکل مشخص است دقیقا زیر سوپورت فوقانی قرار دارد.

سوپورت طولی : برای جابجایی ابزار، سوپرت فوقانی و سوپرت عرضی در راستای طولی استفاده میشود که ممکن است خودکار یا دستی باشد.

تکیه گاه یا Saddle : به ناحیه ای که سوپرت طولی روی آن قرار میگیرد، تکیه گاه مجموعه ی سوپورت میگویند.

جعبه دنده سوپرت ها : برای جابجایی سوپرت های عرضی و طولی استفاده می شود.

۲-۲- دستگاه مرغک

مرغک درون یک محفظه قرار گرفته و با کمک دستگیره (مطابق تصویر) بصورت محوری جابجا میشود که به مجموع آنها دستگاه مرغک یا Tailstock میگویند.

کاربرد دستگاه مرغک عموما برای تراشکاری قطعات بلند، سوراخکاری پیشنانی قطعات و لنگ تراشی میباشد.

آشنایی با پارامترهای تراشکاری

عوامل موثر در کیفیت قطعه تراشکاری با نام پارامتری تراشکاری در این بخش مورد بررسی قرار میگیرند.

نرخ پیشروی (Feed Rate)

به میزان جابجایی ابزار (در واحد طول) یا میزان براده برداری به ازای هر دور چرخش اسپیندل، نرخ پیشروی یا Feed Rate گفته می شود.

با کاهش نرخ پیشروی، صافی سطح (کیفیت سطح) بهتر میشود اما به زمان بیشتری برای تراشکاری نیاز دارد، همچنین افزایش آن تاثیر منفی روی عمر ابزار و کیفیت سطح میگذارد.

نکته: مقدار زیاد نرخ پیشروی در تراشکاری قطعات سخت باعث شکستن ابزار یا کاهش شدید عمر آن میشود.

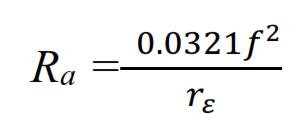

نرخ پیشروی و شعاع نوک ابزار بیشترین تاثیر را روی صافی سطج دارند و رابطه صافی سطح (Ra) با آنها بصورت زیر است:

f نرخ پیشروی (mm/rev) و r شعاع نوک ابزار (mm) میباشد.

جنس قطعه کار

جنس قطعه کار در انتخاب میزان پیشروی، عمق و سرعت تراشکاری تاثیرگذار است، همچنین ماشینکاری قطعات سخت عمر مفید ابزار را کاهش میدهد.

جنس ابزار

با افزایش سختی ابزار، راندمان تراشکاری بیشتر میشود اما ضربه پذیری و طول عمر آن کاهش میابد.

یکی از اصلیترین دلایل فرسایش ابزار، ایجاد حرارت در زمان تراشکاری است که مقاومتش را کاهش میدهد، پس در انتخاب جنس ابزار اولویت با موادی است که مقاومت حرارتی بالاتری داشته باشند. نمونه های زیر به ترتیب مقاومت حرارتی فهرست شده اند:

- ابزارهای سرامیکی

- ابزارهای کاربیدی

- ابزارهای ساخته شده از فولاد تندبر (HSS)

- ابزارهای ساخته شده از فولاد کربنی

نکته: بهترین کیفیت سطحی مربوط به ابزارهای الماسه و HSS است.

برای هر ابزار مقادیر مجاز سرعت ماشین تراش متفاوت میباشد، در ادامه سرعتهای مجاز (دور بر دقیقه) برای ابزارهای HSS بر مبنای عمق برش و نرخ پیشروی نشان داده شده است.

هندسه ی ابزار

زوایای مختلفی روی ایزار تراش (تیغه برش) وجود دارد که روی کیفیت سطح، نیروهای وارد بر ابزار، حرارت تراشکاری، شکل براده و … تاثیرگذار هستند.

زاویه آزاد بین ۶ تا ۱۲ درجه است که با افزایش آن اصطکاک کمتر شده و کیفیت سطحی، عمر ابزار و راندمان تراشکاری بیشتر میشود، پس چرا مقدار آن به ۱۲ درجه محدود میشود؟ چون با افزایش آن زاویه گوه کاهش میابد و عمر ابزار شدیدا کم خواهد شد.

کاهش اصطکاک منجر به افزایش کیفیت سطح، راندمان تراشکاری و عمر ابزار می شود، با این حال افزایش زاویه آزاد منجر به کاهش زاویه گوه می شود که خود عاملی در کاهش عمر ابزار است، همچنین با کم شدن طول لبه ی موثر ساییدگی ابزار افزایش و از کیفیت سطح کاسته میشود.

بهینه ترین زاویه آزاد فرعی برای پرداخت از ۵ تا ۱۰ درجه و برای خشن تراشی از ۱۰ الی ۱۵ درجه میباشد؛ در زوایای کمتر از ۵ درجه اصطکاک شدیدا افزایش یافته و ابزار را دچار فرسایش میکند.

زاویه براده برای ایزارهایی با چقرمگی پایین و سختی بالا نزدیک به صفر یا منفی است.

با کم شدن شعاع نوک ابزار کیفیت سطح و راندمان تراشکاری افزایش میابد اما کاهش سطح تماسی منجر به افزایش دمای نقطه ای و کاهش عمر ابزار میشود.

در ویدئوی زیر زوایای تیغه برش تراشکاری به زبان انگلیسی مورد بررسی قرار میگیرد:

روانکاری در فرآیندهای تراشکاری

روانکاری استفاده از محلول های شیمیایی جهت تسهیل حرکت سطوح روی یکدیگر است که باعث کاهش اصطکاک و دما میشوند تا کیفیت سطح و عمر ابزار بیشتر شده و فرآیند انتقال براده تسهیل شود.

محلول های آب صابون، پرکاربردترین روان کننده های فلزکاری هستند که حدود ۹۰ درصد ترکیب آنها از آب، ۵ درصد روغن و ماباقی مواد شوینده، امولسیفایر (برای امکان پذیر شدن ترکیب آب و روغن)، مواد ضد خوردگی و … میباشد و در صورت نیاز به غلظتهای کمتر بسادگی قابل ترکیب با آب است.

روغن های سینتیک، نیمه سینتیک و مستقیم نیز قابل استفاده هستند که میزان خنک کنندگی آنها کمتر است.

عمق برش

در هر پاس تراشکاری به میزان نفوذ ابزار به گوشت قطعه کار عمق برش میگویند که با افزایش آن کیفیت سطحی کاهش و فرسایش ابزار افزایش میابد.

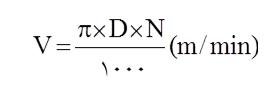

سرعت براده برداری

به سرعت نسبی میان لبه ی برشی و سطح قطعه کار سرعت براده برداری گفته می شود که با افزایش تعداد دور دستگاه مطابق رابطه زیر افزایش میابد.

محاسبه ی سرعت براده برداری :

در این رابطه D قطر قطعه کار بر اساس میلیمتر و N تعداد دور اسپیندل در یک دقیقه است. سرعت نهایی بر حسب متر بر دقیقه محاسبه به دست می آید.

با افزایش سرعت براده برداری نیروی اصطکاک میان سطح ابزار و قطعه کار کاهش و کیفیت سطحی افزایش میابد.

قابلیتهای دستگاه تراشکاری

دستگاه های تراش قابلیت اجرای فرآیندهای متفاوتی در ساخت قطعات دارند که در این بخش معرفی خواهند شد.

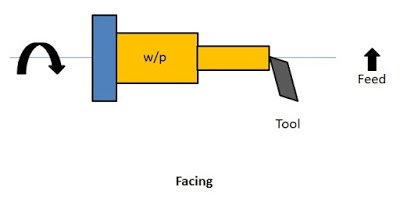

۱- پیشانی تراشی یا کف تراشی یا Facing

به ابتدا و انتهای قطعه کار پیشانی و به تراشکاری آن ها پیشانی تراشی گفته می شود (همان کف تراشی) و هدف از آن کاهش طول قطعه یا عمود کردن سطح پیشانی نسبت به محور آن است.

برای پیشانی تراشی باید ابزار بصورت متمایل (زاویه ۳۰ الی ۳۵ درجه) روی پیشانی قطعه مماس شود تا بدنه ابزار با قطعه کار نماسی نداشته باشد.

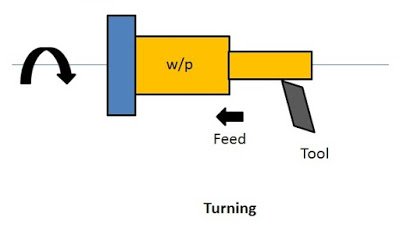

۲- روتراشی یا Turning

براده برداری از سطوح خارجی قطعات روتراشی نامیده می شود که یکی از پرکاربردترین فرآیندهای دستگاه های تراش محسوب میشود.

(در اولین ویدئوی این راهنما فرآیند روتراشی در حال انجلم است)

این عملیات به دو صورت خشن کاری و پرداختکاری انجام میشود که در حالت اول عمق برش و میزان پیشروی زیاد و سرعت براده برداری کم انتخاب مبشود، و در حالت دوم عمق برش و نرخ پیشروی اندک اما سرعت براده برداری زیاد است.

یادآوری: سرعت زیاد براده برداری در افزایش صافی سطح موثر است.

نکته: پرداختکاری آخرین مرحله ی ماشینکاری است تا نهایتا سطح قطعه کیفیت مطلوبی داشته باشد.

.

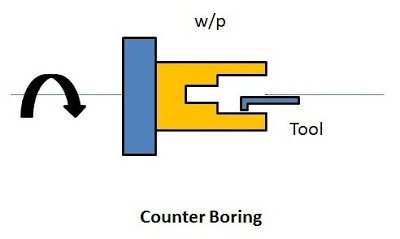

۳- داخل تراشی یا Boring

براده برداری، پرداخت ، ایجاد دندانه ، افزایش قطر و … از داخل سوراخ یا حفره ای که قبلا ایجاد شده داخل تراشی نامیده می شود و نیازمند ابزار داخل تراش است.

مته های سوراخکاری قطر پیوسته ای ندارند؛ مثلا مته ای با اندازه ی ۱۰٫۲ میلیمتر وجود ندارد و در این حالت لازم است تا ابتدا سوراخ ۱۰ میلیمتر مته زده شود و نهایتا با داخل تراشی به قطر ۱۰٫۲ میلیمتر برسد.

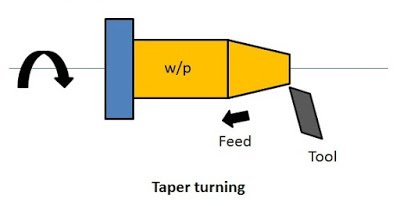

۴- مخروط تراشی یا Taper Turning

مخروط تراشی به چهار روش توسط دستگاه تراش انجام می شود :

روش اول) انحراف سوپرت فوقانی

در این حالت زاویه ی سوپرت فوقانی متناسب با زاویه ی راس مخروط تنظیم شده و با پیشروی ابزار مخروط زنی انجام می شود و از آنجایی که این سوپرت خودکار نیست، از کیفیت ماشینکاری کاسته میشود.

با توجه به محدود بودن طول کورس سوپرت، این روش برای مخروطهایی با طول بیشتر قابل اجرا نیست.

روش دوم) انحراف مرغک

در این روش مرغک و قطعه کار نسبت به محور اصلی دستگاه بصورت زاویه دار موقعیت دهی میشوند، محدودیت طول وجود ندارد و با وجود حرکت اتوماتیک سوپرت طولی کیفیت سطح بالاتر است اما برای زوایای زیاد قابل استفاده نیست.

روش سوم) استفاده از خط کش راهنما

این روش برای تولید انبوه قطعات مخروطی با حداکثر زاویه راس ۳۰ درجه بکار میرود و برای آن یک خط کش راهنما روی بستر نصب میشود که محرک آن به پیچ سوپرت عرضی متصل است و با حرکت سوپرت طولی، سوپرت عرضی نیز حرکت میکند تا تراش بصورت مخروطی باشد.

روش چهارم) استفاده از تیغه های مخروط تراشی

تیغه های مخروط تراشی لبه ای با زاویه ی راس مخروط دارند و مخروط تراشی تحت زوایای بزرگ و طول کم مورد استفاده قرار میگیرند.

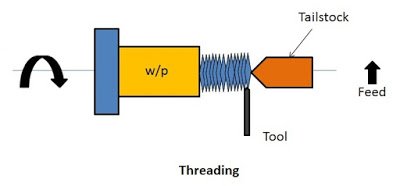

۵- پیچ تراشی، رزوه زنی یا Threading

بسیاری از قطعات شامل سطوح خارجی یا داخلی رزوه دار هستند.

دستگاههای تراش قابلیت رزوه تراشی دستی و اتوماتیک را برای هر دو پیچ متری و اینچی دارند.

رزوه تراشی برای تولید انبوه چندان کاربردی نیست و از شکلدهی رزوه بجای آن استفاده میشود که در صورت تمایل میتوانید راهنمای آن را مطالعه کنید:

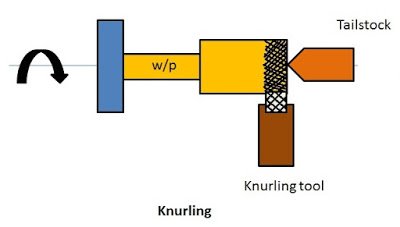

۶- آج زنی یا Knurling

نواحی از قطعات که توسط دست گرفته میشوند برای افزایش اصطکاک و جلوگیری از رها شدن آج زنی میشوند.

برای ایجاد آج، ابزار آج زنی (قرقره های آج زنی) عمود بر محور قطعه کار به ساپورت عرضی بسته می شود، سپس روی سطح مورد نظر مماس شده و با استفاده از ساپورت عرضی شکل آج بر روی قطعه ایجاد می شود؛ ساپورت طولی می تواند در حالت اتومات یا دستی تنظیم شود.

نکته: پس از آج زنی به علت سردکاری سطح استحکام بالاتری نیز خواهد داشت.

در صورت تمایل میتوانید ویدئوی فرآیند عاج زنی را مشاهده نمایید:

انواع آج از نظر ظاهری

آج های مستقیم : دندانه ها به موازات یکدیگر قرار دارند.

آج های راست دندانه و چپ دندانه : دندانه های نسبت به سطح افق به سمت چپ یا راست تمایل دارند.

آج مقعر : در این حالت قرقره ی آج زنی مقعر است و برای قطعات محدب مورد استفاده قرار می گیرد.

آج محدب : در این حالت قرقره آج زنی محدب است و برای قطعات مقعر مورد استفاده قرار می گیرد.

آج زنی با فشار قرقره روی سطح قطعه انجام می شود، با این عملیات فرورفتگی هایی در سطح قطعه بوجود میاورد و جریان مواد سبب می شود که در کنار فرورفتگی ها برجستگی هایی شکل گیرد و مجموعا شکل آج را روی سطح قطعه کار بوجود آورند. (بیشترین ضخامت قطعه افزایش میابد)

نکته: ابزار بکار رفته در ویدئو از قابلیت تنظیم زاویه ی آج برخوردار بود که بسیاری از قرقره ها چنین امکانی را ندارند.

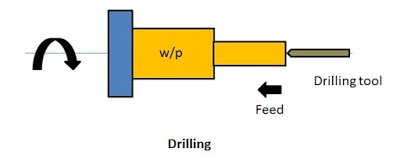

۷- سوراخکاری یا Drilling

با استفاده از دستگاه مرغک امکان ایجاد سوراخ در پیشانی قطعه کار وجود دارد، بصورتیکه مته در دستگاه مرغک جای گرفته و حین چرخش قطعه کار توسط چرخ دستی باردهی می شود.

۸- ایجاد سوراخ های کانتربور

برای قرار گیری کلگی پیچ در پوسته ی قطعات از سوراخهای کانتربور استفاده میشود که برای ایجاد آن دستگاه تراش قابل استفاده است.

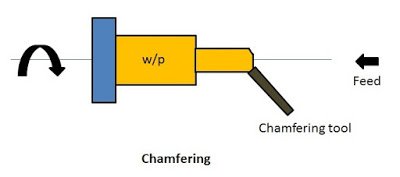

۹- لبه زنی یا chamfering

زاویه دار کردن لبه های تیز قطعات مدور توسط دستگاه تراش قابل انجام است و Chamfering نامیده میشود.

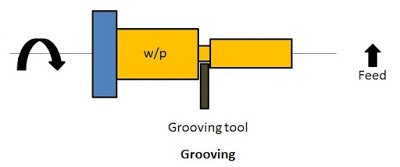

۱۰- شیار زنی یا Grooving

برای شیارزنی توسط دستگاه تراش از ابزارهای مخصوصی استفاده میشود که عرض اندکی دارند و برای موقعیت دهی در ابزارگیر نیازمند تجهیزات کمکی میباشند.

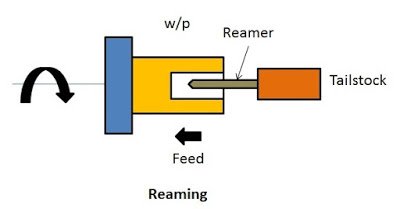

۱۱- برقوزنی یا Reaming

در دستگاه تراش، نصب برقو بجای مرغک و افزایش قطر یا صافی سطح سوراخ روی پیشانی قطعه کار امکان پذیر است.

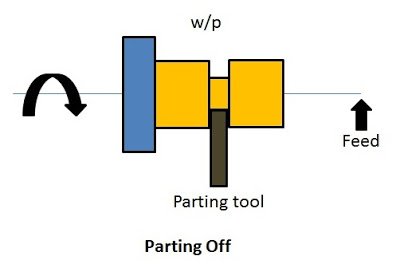

۱۲- برشکاری یا Parting off

برشکاری قطعات توسط دستگاه تراش امکان پذیر میباشد که به نوعی همان شیار زنی با عمق بیشتر است.

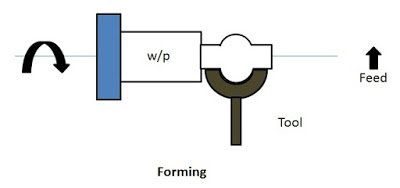

۱۳- فرم دهی یا Forming

در بعضی شرایط خاص می توان از دستگاه تراش برای شکل دهی قطعات استفاده کرد، در این روش ابزار با کانتور دلخواه بر روی قطعه کار در حال چرخش فشرده میشود تا قطعه مطابق با کانتور آن تغییر شکل دهد.

امکان استفاده از فرآیندهای Spinning نیز وجود دارد

امکان استفاده از فرآیندهای Spinning نیز وجود دارد

گیربکس دستگاه تراش

جعبه دنده اصلی دستگاه تراش

برای تراشیدن قطعات مختلف به سرعت های مختلفی احتیاج است. برای همین جعبه دنده اصلی دستگاه تراش در این دستگاه تعبیه شده است. حرکت الکتروموتور قبل از رسیدن به قطعه کار از داخل جعبه دنده اصلی عبور می نماید. در داخل جعبه دنده اصلی، چرخ دنده های مختلفی قرار داده اند و همواره تعداد مشخصی از آن ها دور را منتقل می کنند. هر سری از این چرخ دنده ها تعداد دوران معینی را ایجاد می کنند. عمل تنظیم دور با کمک اهرم هایی که برای این کار در نظر گرفته شده است انجام می گیرد. در شکل روبرو جعبه دنده اصلی نمایش داده شده است.

نحوه تنظیم دور جعبه دنده اصلی

A B

تعداد دوران های قابل تنظیم جعبه دنده اصلی و نحوه تنظیم آن ها در جدول روبرو نمایش داده شده است. در جدول قسمت A و B مربوط به نحوه قرار گرفتن دو چرخ دنده Z1 و Z2 نسبت به یکدیگر می باشد.

این چرخ دنده ها در سمت چپ دستگاه تراش اند و با بازکردن قاب های کناری دستگاه قابل رؤیت می باشند . این چرخ دنده ها معمولاً در حالت A قرار دارند. پس با این فرض نحوه تنظیم تعداد دوران دستگاه را تشریح می کنیم.

برای تنظیم دور، سه اهرم در نظر گرفته شده است. وضعیت اهرم بالایی که روی جعبه دنده اصلی قرار دارد، در ردیف دوم جدول، مشخص شده است.

و وضعیت قرارگیری اهرم های پائینی که روی دیواره ی جعبه دنده اصلی قرار دارند، در ستون سمت چپ جدول مشخص گردیده است.

نحوه تغییر دور با اهرم ها

وظیفه گیربکس اصلی دستگاه تراش، فراهم کردن حرکت دورانی محور اصلی و انتقال قدرت است. چون در دستگاه تراش نیروی براده برداری زیاد است لذا وجود کلاچ برای تغییر دور در زمان چرخش محور، عمل درگیری را در هنگام کار با مشکل مواجه می کند.

بنابراین در این نوع گیربکس ها از کلاچ در هنگام تغییر دور استفاده نمی شود. در مواقعی که می خواهیم تغییر دور دهیم، باید دستگاه را خاموش کنیم.

در صورتی که اهرم ها در موقعیتی که می خواهیم دور مناسب را برای محور اصلی تنظیم کنیم، قرار نگیرد با نیروی دست سه نظام ( محور اصلی ) را می چرخانیم و هم زمان اهرم را جابه جا می کنیم تا دور انتخابی تنظیم شود. مقدار دور از رابطه زیر قابل محاسبه است:

می توان عدد دوران لازم را با توجه به متغیرهای رابطه محاسبه کرد و دور به دست آمده را در گیربکس تنظیم کرد. در صورتی که دور محاسبه شده در گیربکس وجود نداشته باشد، و در حد فاصل دو دور قرار گرفته باشد، برای آنکه سایش ابزار و کار را به حد اقل برسانیم دور پایینی را نسبت به دور محاسبه شده انتخاب می کنیم و بر روی گیربکس تنظیم می کنیم.