کارگاه تراش قوچان

ابوالفضل اسلامیکارگاه تراش قوچان

ابوالفضل اسلامیانواع کولیس و کاربرد آن

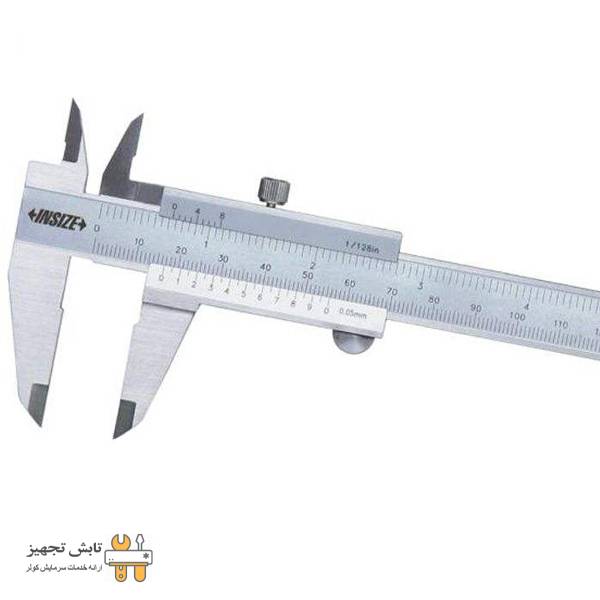

کولیس برای اندازه گیری اجسامی که دقت زیادی نداشته باشند از خط کش فلزی و یا متر استفاده میشود ولی اگر جسم مورد نظر و یا قطعه کار بسیار دقیق باشد برای اندازه گیری آن باید از ابزارهای دیگری مانند کولیس و میکرومتر استفاده نمود.

تاریخچه کلویس

یک مرد فرانسوی در سال ۱۳۶۳ به نام پیر

ورنیه برای اندازه گیری وسایل که نیاز به دقت بسیار بالا بود دستگاهی را

تولید کرد که به اسم کولیس معروف شد ولی قبلتر آن هم کولیس مورد استفاده

قرار میگرفت.

کویسهای اوله در بین لاشههای

کشتی شکسته در سواحل ایتالیا پیدا شد. گذشته کشتی به ۶ صد سال قبل میلاد

مسیح بر می گشت. در زمان حکومتی هان در چیس کولیسها کشویی مورد استفاده

قرار میگرفتند.

اولین شرکتی که اقدام به تولید کولیسها کردم Brown and Shape (برون و شاپ) بود. که در ایالات متحد اقدام به تولید کرد. این دستگاه لوین ابزار برای تعیین اندازه دقیق بود که میتوانست به قیمت ابزارهای معمولی به فروش برود.

کولیس متداولترین ابزار دقیق برای

اندازهگیری است و به وسیله این ابزار میتوان اندازههای طولی ۔ قطر

داخلی ۔ قطر خارجی و عمق اجسام را با دقت دهم یا صدم میلیمتر اندازه گیری

کرد. هر کولیس از قسمتهای زیر تشکیل شده است:

- خط کش مدرج که به تقسیمات میلیمتر و اینچی تقسیم شده است.

- کشو که در روی خط کش میتواند با فشار دست حرکت کند.

- فک ثابت که قسمتی از خط کش است و موقع اندازه گیری آن را به یک طرف کار تکیه میدهند.

- شاخکهای ثابت و متحرک که در موقع اندازه گیری قطر سوراخها و پهنای شکافها، مورد استفاده قرار میگیرد.

- تیغه گودی سنج که به کشو مربوط است و برای اندازه گیری گودیها به کار میرود.

- ورنیه میلیمتری برای اندازه گیری اعشار میلی متری.

- ورنیه اینچی برای اندازه گیری کسری از اعشار اینچی.

- پیچ کشو که به وسیله آن کشو را روی خط کش محکم میکنند تا بعد از دور کردن کولیس از کار اندازه گرفته شده تغییر نکند.

اصول کار ورنیه

ورنیه تقسیماتی است که روی کشو حک شده

است. برای مدرج کردن ورنیه ۹ میلیمتر از طول کشو را به ۱۰ قسمت مساوی تقسیم

مینمایند. بدین ترتیب هر یک از تقسیمات ورنیه کوچکتر از تقسیمات

میلیمتری خط کش اصلی خواهد شد. وقتی فکهای کولیس بسته باشد صفر ورنیه

درست زیر خط کش قرار میگیرد.

حال اگر جسمی که فقط میلیمتر ضخامت داشته باشد بین فکهای کولیس قرار دهیم

میبینیم که اولین خط تقسیم ورنیه (پس از خط صفر) درست زیر درجه یک

میلیمتری خط کش قرار میگیرد زیرا هر درجه ورنیه برابر با میلیمتر است و

ضخامت جسم هم به آن اضافه میشود و حاصل جمع این دو مقدار برابر است با ۱=

+ چنانچه خط دوم ورنیه زیر یکی از درجات خط کش قرار بگیرد ضخامت جسم

اندازه گیری شده مساوی میلیمتر و اگر خط پنجم ورنیه زیر یکی از درجات خط

کش قرار گیرد ضخامت جسم اندازه گیری مساوی = میلیمتر است. از همین روش برای

ساختن کولیسهای با دقت و میلیمتر استفاده میشود.

کولیسهای اینچی نیز شامل کولیسهای میلی متری است. فقط تقسیمات خط کش آن بر حسب اینچ است و ورنه آن طوری مدرج شده که به وسیله کولیس میتوان با دقت اینچ یا اینچ را اندازه گرفت. برای تنظیم درجات ورنیه این کولیسها اینچ کشو را به ۸ قسمت مساوی تقسیم مینمایند. در نتیجه هر قسمت به اندازه از اینچ کمتر خواهد بود. بنابراین انطباقی هر خط ورنه با درجات خط کش اندازه اینچ را نشان میدهد.

انواع کولیس

انواع کولیس عبارتند از:

- کولیس پایهدار

- کولیس عمق سنج

- کولیس ساعتی

- کولیس اونیور سال

در ادامه هر یک از موارد فوق را بررسی خواهیم کرد.

1- کولیس پایهدار

این کولیس فقط یک فک و یک پایه سنگین دارد. کشوی آن در امتداد خط کش به طور قائم حرکت میکند و فک کولیس فاصله نقاط را از صفحه مقایسه اندازه میگیرد.

2- کولیس عمق سنج

از این کولیس برای اندازه گیری عمق شیارها و سوراخها استفاده میشود.

کولیس عمق سنج برای اندازه گیری عمق شیارهای داخل قطعات گرد مورد استفاده قرار میگیرد.

3- کولیس ساعتی

کولیس مرکب با ساعت اندازه گیری برای اندازه گیری قطعات دقیق تا تلرانس و میلیمتر.

4- کولیس اونیور سال

با تعویض فک ثابت و با اضافه کردن قطعات مخصوص به فکهای کولیس اونیور سال میتوان اندازههایی را که با کولیسهای معمولی نمی توان تعیین کرد مانند ارتفاع دو نقطه نسبت به هم روی یک قطعه و یا اندازه فواصل با اختلاف سطح و امثال آن را به راحتی اندازه گرفت. کولیس اونیور سال با فک مدرج و قطعات مخصوص برای اندازه گیری اختلاف سطح دو نقطه نسبت به هم.

شناسایی اصول کنترل ابعاد قطعات سوهان کاری شده با کولیس

برای کنترل ابعاد قطعات سوهان کاری شده با کولیس رعایت نکات زیر الزامی است:

۱- کولیسی را که برای اندازه گیری و کنترل ابعاد و قطعات به کار میبرید از سالم بودن آن اطمینان حاصل شود که دقت لازم را دارا باشد (خط صفر کولیس را امتحان کنید)

۲- در موقع اندازه گیری سعی شود که فکین کولیس درست روی قطعه کار قرار بگیرند زیرا کج قرار دادن کولیس اندازه غلط به دست میدهد.

۳- محل اندازه گیری قطعه کار کولیس، مخصوصا فکین آن قبلا تمیز شوند.

۴- پلیسههای اطراف قطعه کار و سوراخهای ایجاد شده در قطعه کار، قبل از اندازه گیری باید کاملا پاک و قطعه کار عاری از پلیسه گردد

۵- در موقع کنترل ابعاد قطعه کار با کولیس، فشار بیش از اندازه به فکین کولیس وارد نکنید.

۶- در هنگام قدم زدن اقدام به کنترل و اندازه گیری ابعاد قطعه کار نپردازید و حتما در هنگام اندازه گیری در جای خود ثابت بایستید یا پشت میز کار بنشینید.

۷- در اندازه گیری ابعاد خارجی قطعه کار باید به نکات زیر عمل نمایید.

الف – دهانه کولیس را بیش از اندازه لازم باز میکنند.

ب – فک ثابت را روی کار قرار میدهند.

ج – فک متحرک را روی کار میآورند

۸- در اندازه گیری ابعاد داخلی قطعه کار باید به نکات زیر عمل نمایند

- دهانۀ کولیس را کمتر از اندازه باز میکنند.

- فک ثابت را روی کار قرار میدهند.

- فک متحرک را روی کار میآورند.

- در اندازه گیری داخلی باید همیشه فکین کولیس موازی محور سوراخ باشند.

اندازههای داخلی را فقط میتوان در اول سوراخ گرفت و برای اندازه گیری ته سوراخها وسایل دیگری لازم است.

معرفی ابزارهای اندازه گیری و اندازه گذاری و کاربرد آنها

از این ابزار ها جهت اندازه گیرى و اندازه گذارى روى کلیه ى قطعات کارهاى تولیدى و همچنین خط کشى کردن آنها بر اساس یکى از واحدهاى بین المللى استفاده میشود.

1-خط کش فلزی:از این خط کش بیشتر براى اندازه گیرى طول،خط کشی و کنترل صافی سطوح استفاده مىکنند. کارکردن با این خط کش در عین حال که ساده است، باید توأم با دقت نیز باشد.خط کش را به طور مستقیم روى طول مورد نظر قرار دهید، به طورى که لبهى خطکش عمود بر لبه ى مبدأ اندازه گیرى باشد و تیغه ى خط کش با نرکار زاویه ی 90درجه بسازد.براى جلوگیرى از خطاى دید، بهتر است از یک قطعه چوب کمکى یا گونیا جهت تکیه گاه سر خط کش در نر کار استفاده کنید. توجه داشته باشید براى خواندن عدد اندازه باید دقت کنید که جهت دید عمود بر نقطه ى مورد نظر اندازه گیرى باشد تا اندازه گذارى شما دقیق تر انجام شود.

2-خط کش تاشو:باعرضه ى خط کش هاى فلزى و مترها کارکردن با خط کش یا متر تاشو تقریباً از میان رفته است، اما به هر حال نحوه ى کارکردن با این متر بدین گونه است که ابتدا آن را به صورت بسته بر روى سطح کار قرار دهید و سپس به مقدار لازم باز کنید و عمل اندازه گیرى یا اندازه گذارى را همانند کار با خط کش فلزى انجام دهید.

3-مترنوارى: متداول ترین وسیله ى اندازه گیرى و اندازه گذارى است و با توجه به نوع اندازه گیرى یا اندازه گذارى باید به دو صورت با متر نوارى کار کنید.اولین صورت این است که جهت اندازه گیرى داخلى کار در مواقعى که قطعه کار در جلو،داراى مانعى است باید قسمت سر نوار متر را بر مانع تکیه دهید و اندازه را از سر دیگر متر بخوانید و دومین صورت این است که جهت اندازه گیرى صفحات سر متر را در لبه ى قطعه ى کار طورى قرار دهید که نوار متر با لبه ى قطعه زاویه ى قائم بسازد؛سپس سر دیگر متر را بکشید واندازه را بخوانید یا علامت بزنید.

4-مترلیزری: باتوجه به پیشرفت علم و استفاده از انرژی لیز این متر که با انرژی لیزر کار میکند نوری متصاعد میگردد که قابل هدایت وکنترل می باشد وسیستم با توجه به طول موج ایجاد شده از نور لیزر اندازه آن را روی صفحه مخصوص نشان می دهد.

5-چرخ اندازه گیر:جهت کارکردن با این وسیله باید چرخ را از ناحیه ى دسته بگیرید و نقطه ى صفر آن را در ابتداى قطعه مورد نظر قرار بدهید سپس آن را به آرامى حرکت داده در پستى و بلندى یا سطح قوس دار قطعه به حرکت در آورید و اگر این چرخ را ندارید می توانید از متر خیاطی استفاده کنید.چرخ اندازه گیر که دو نوع دیجیتالی و معمولی وجود دارد که در نوع معمولی مىتوانید با یادداشت کردن تعداد دور چرخ به اندازه ى مورد نظر دست یابید.

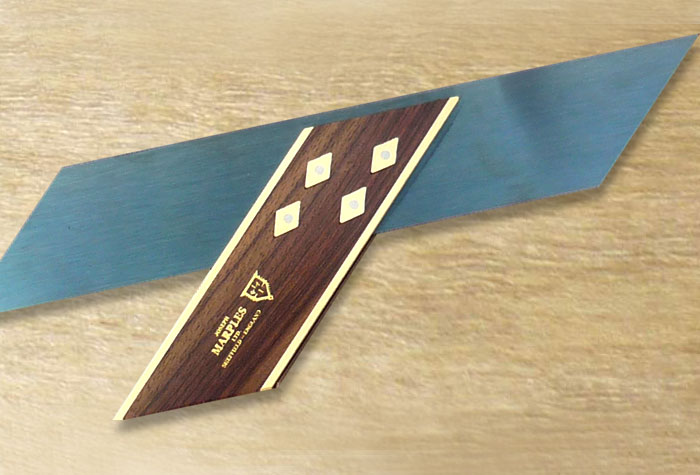

6-خط کش تیره دار: این خط کش در مـواقعى به کار مىرود که بخواهید تعدادى قطعه چوب با اندازه هاى مساوى در نر و رو قطعات چوبی خط کشی کنید.ترجیحاً براى قطعاتى که کاملاً گونیایى و صاف باشند.تقریباً بیشترین مورد مصرف این خط کش ها براى خط کشى اتصالات نظیر فاق و زبانه،کام و زبانه، نیم و نیم و … است.

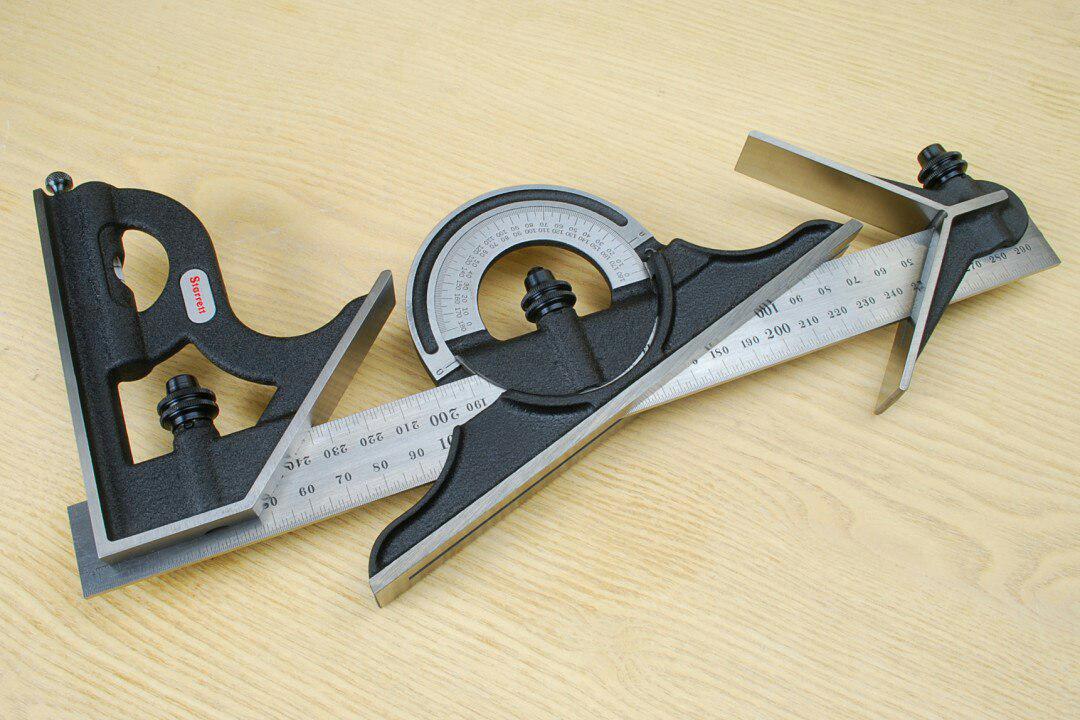

7- نقاله مرکب: ساده ترین و معمولى ترین ابزار اندازه گیرى و اندازه گذارى زاویه است. براى کار با این وسیله ابتدا باید پایه ى نقاله طرف مستقیم را بر روى لبه ى افقى قطعه کار قرار دهید به طورى که نقطه ى مرکزى نقاله روى نقطه ى مورد نظر قرار گیرد.اندازه ى زاویه را ازروى محیط نقالـه بخوانید و به وسیله ى مـداد بـر روى سطح قطعه مشخص کنید سپس این نـقـطـه را بـه وسیله ى خط کش بـه نقطه ى مرکزى نقاله وصل کنید.

8- گونیاى تاشو:وسیله اى جهت خط کشى زوایاى مختلف در کار صنایع چوب است. نحوه ى کاربرد گونیاى متحرک به دو صورت امکانپذیر است:اولین صورت این است که زاویه ى مورد نظر را به وسیله ى نقاله مشخص کنید و دومین صورت زوایاى قطعه ای را عیناً بر روى قطعه اى دیگر منتقل و رسم کنید اما نقاله اى نیز در اختیار ندارید تا مقدار زاویه را اندازه گیرى کنید.

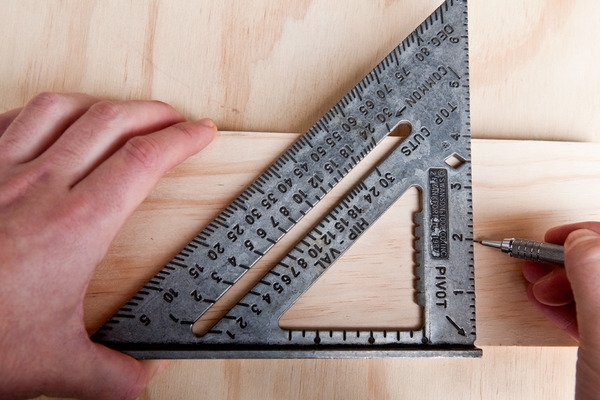

9- گونیاى ساده: یکى از عمومى ترین ابزارها براى خط کشى و گونیا کردن قطعات چوب تحت زاویه ى قائمه گونیاى ساده است.دسته و تیغه ى گونیاى ساده نسبت به هم ثابت اند. با تکیه دادن دسته ى گونیا به یک نر قطعه ى کار و به وسیله ى یک مداد یا سوزن خط کش مىتوانید خطوط 90 درجه را نسبت به نر کار در سطح قطعه رسم کنید

10- گونیاى فارسى: تیغه ى این گونیا نسبت به دسته ى آن تحت زاویه ى 45 درجه ثابت شده است. کار با این گونیا همانند کار با گونیاهاى دیگر است، اما نکته ى قابل ذکر این است که به وسیله ى این گونیا مىتوانید دو زاویه ى مختلف 45 و 135 درجه را رسم کنید نوعى ازگونیاى ساده نیز وجود دارد که هر دو زوایاى 45 و 90 را دار است.این نوع گونیا عمومیت بیشترى در کارگاه هاى صنایع چوب دارد.

11- گونیاى مرکب :این گونیا به دلیل دارا بودن وسایل مختلف خط کشى،اندازه گیرى و اندازه گذارى مصارف متعددى دارد.اصلى ترین قسمت گونیا خط کش فلزى آن است که شیارى دارد که تمامى وسایل به وسیله ى خار برنجى بر روى آن مستقر مى شود و با آن به کار برده مىشوند.کاربرد خط کش فلزى و نقاله به طور انفرادى مانند وسایل مشابه است. از وسایل دیگر این گونیا، مرکز یاب است که وظیفه ى اصلى آن مشخص کردن مرکز تقاطع اقطار در قطعات گرد است.

12-گونیا متریک:از این گونیا برای پیدا کردن زاویه های مختلف و کپی کردن یک قطعه مورد استفاده قرار می گیرد که بیشتر نصابان پارکت،کابینت،سرامیک،موازیک و …. استفاده می کنند

13-تزار زاویه سنج:این تزار مانند گونیا تاشو می ماند با این تفاوت که امکاناتی مثل تراز و صفحه نمایش درجه دیجیتالی به آن اضافه شده است.

14-گونیا سه ضلعی آمریکایی:این گونیا جدیدا وارد بازار ایران شده است و متاسفانه به اینچ است و بیشتر نجاران برای کشیدن خط قائم کوچک استفاده می کنند

15-کولیس:از این وسیله جهت اندازه گیرى ابعاد قطعه کار،نظیرضخامت،عمق شکاف ها،عرض و… درمواقعى که دقت بیشترى جهت اندازه گیرى مد نظر باشد استفاده مى شود.

جوشکاری

مقدمه

با نگاهی به پیرامونمان و سازههای

موجود دراطرافمان، پی به وجود مادهای به نام فولاد که کاربرد گستردهای درانواع

سازهها دارد میبریم و از آنجا که این ماده به واسطه نورد و جوش قابل تبدیل به

سازههای مختلف میگردد بایستی استحکام وتافنس و مقاومت و خوردگی و خستگی لازم را

داشته باشد. وعلاوه براین، این ماده باید جوش پذیری خوبی (Good

Weldability) نیز داشته باشد.

معنی جوش پذیری خوب چیست؟

بعضیها معتقدند که همه فلزات و آلیاژها قابلیت جوشکاری را دارند که واقعیت خلاف آن است، متریال هایی از جوش پذیری خوبی برخوردارند که بتوانیم درعمل آنها را به طورساده و مطمئن در مقیاس کارگاهی جوشکاری نمائیم. و از آنجا که در صنعت امکان ساخت سازهها به طورکامل وجود ندارد لذا سازههای بزرگ به اجزای کوچکتری تقسیم میشوند که در کارگاههای متعدد ساخته شده و سپس برروی یکدیگر نصب و مونتاژ میشوند. دراتصال دادن این اجزاء برای دستیابی به اجزای بزرگ تر، روشهای زیر به کار میرود

اتصال به روشهای مکانیکی: استفاده از پیچ و مهره و میخ و گیره و خارو کشو (1

اتصال به روشهای متالوژیکی

بهره گیری از عملیات جوشکاری (Welding)، لحیم کاری سخت

(Brazing) 2)

نقطه ذوب فلزپرکننده زیر فلزپایه، لحیم کاری نرم

(Soldering)

فلزپرکننده نقطه ذوب زیر

oc400 دارا میباشد).

الحاق

قطعات به روشهای شیمیایی با استفاده ازچسبهای معدنی و آلی و غیره (3.

بعضی اوقات اتصال فلزات و آلیاژهای

مختلف را از نظر بعد زمان به صورت زیر تقسیم بندی میکنند:

اتصال

موقت پیچ و مهره و خارو کشو و غیره-1

اتصال

نیمه وقت (استفاده از پرچها و لحیم کاری نرم-2

(soldering) واستفاده

از بعضی چسب های)- 3-اتصال دائم، فرآیند جوشکاری و لحیم

کاری سخت و استفاده از چسبهای معدنی و آلی

نکته: اتصال موقت بیشتربدین منظور میباشد

که قطعات قابلیت دمونتاژو مونتاژ را داشته باشد.

جوش ایده آل به جوشی گفته میشود که

نتوان آن موضع را از محلهای دیگرفلزات کیفیت جوش را بالا برده تا اینکه برآورد نیازهای صنعتی و تحمل

تنشها و بارهای تحمیلی را بنماید.

عوامل مؤثربرکیفیت جوش

نوع

فلزات و آلیاژها

روش

جوشکاری

مواد

معرفی (Filler Metal)

تکنیک عملیات جوشکاری

نوع

اتصال (Joint Design)

پارامترهای جوشکاری و عوامل جنبی دیگر

جوش پذیری خوب به عوامل زیر بستگی دارد:

نوع

فرآیند جوشکاری (Type of welding process)

محیط

(Environment)

ترکیب شیمیایی آلیاژ(Allay Composition)

طراحی

اتصال و اندازه آن (Joint design and size)

تقسیم بندی روشهای جوشکاری

روشهای جوشکاری برحسب منبع حرارتی و

نحوه حفاظت محل جوش از اتمسفر محیط و نوع الکترود (مصرفی و غیر مصرفی) روشهای

جوشکاری به هفت گروه تقسیم میشوند.

روشهای جوشکاری:

جوشکاری

درحالت جامد (sold state welding)

ـ جوشکاری اصطکاکی

(friction welding)

ـ جوشکاری آهنگری (forge

welding)

ـ جوشکاری انفجاری

(explosine welding)

ـ جوشکاری دیفوزیونی (diffousion welding)

ـ جوشکاری فشاری

(pressure welding)

جوشکاری

حرارتی –

شیمیایی (therma chrmical welding) در این گروه منبع حرارتی به طریق شیمیایی حاصل میشود یعنی

اینکه حرارت مورد نیاز از طریق ترکیب اکسیژن با یک ماده شیمیایی حاصل میشود مثل

جوشکاری با کاربید و…. و در عمل دراین روش حرارتی معادل oc 2480 تولید میشود.

جوشکاری مقاومتی

(Resistance welding): دراین گروه از روشهای

جوشکاری از مقاومت الکتریکی جهت عملیات جوشکاری استفاده میشود.

مانند:

ـ جوشکاری نقطهای (spot re

Resistance welding)

ـ جوشکاری درزی (seam

Resistance welding)

ـ جوشکاری با سرباره الکتریکی (electroslay welding)

ـ جوشکاری سربه سر با تخلیه جرقه

الکتریکی (flash welding)

جوشکاری به کمک قوس الکتریکی بدون اعمال

پوشش محافظ روی الکترود یا حوضچه محافظ جوش مثل (carbon

Arc welding) وجوشکاری زائدهای یا گل میخی (Bare wine stud welding)

جوشکاری

به کمک قوس الکتریکی درزیرلایه سرباره و یا جوشکاری زیرپودری

(Sabmerage Arc welding) و جوشکاری با الکترود

روپوشدار (manual Arc welding)

جوشکاری به کمک قوس الکتریکی توسط گاز

خنثی یا محافظ مانند جوشکاری با الکترود تنگستن درزیراتمسفرآرگون (tungsten luert GasTIG) که

الکترود مصرفی نیست و یا جوشکاری با الکترود فلزی مصرفی تحت گاز خنثی (metal Inert GasMIG) که

گاز خنثی حتی co2 میتواند باشد.

جوشکاری

به کمک انرژی تشعشعی

این گروه شامل جوشکاری با پرتوالکترونی (Electeron Beam welding) ویا

جوشکاری با رزفانس الکترومگنتیت (Laser

Beam welding) که براحتی با سرعتی حداقل ۶ برابر

جوشکاری معمولی میتوان با ضخامتهای ۲۰mm فولاد

و ۱۰mm آلومینیوم را بدون نیاز به اتمسفرخنثی و بدون تغییر درسختی و

بوجود آمدن HAZ جوشکاری

نمود.

اثرهای حرارتی (Thermal

Effects)

جوشکاری بدون اعمال حرارت معمولاً مقدورنمی

باشد واین گرمایش تأثیرات زیادی بر کیفیت جوش دارد.

کیفیت منطقه جوشکاری شده به عوامل زیر

بستگی دارد:

نحوه نفوذ حرارت Thermal

diffusivity

- میزان حرارت تلف شده Heat lost

ضریب

انتقال حرارت Thermal conductivity

cocfficient

شدت انرژی اعمالی Energy

intensity

ضریب

حرارتی Termal capacity

اثرهای حرارت فروکش (Heat sink Effects)

قطعات ضخیم قابلیت جذب حرارتی بیشتری

نسبت به قطعات نازک دارند ولی افت حرارت درهرگرم از مذاب ریخته شده در حوضچه بیشتر

است. از این رو امکان ترک خوردن قطعات ضخیم حین جوشکاری به علت بوجود آمدن فازهای

ترد مثل مارتزیت بیشتر میباشد بخصوص در پاس اول جوشکاری اثرهای حرارت فروکش در

موارد زیر بیشتر جلب نظر میکند:

درجوشکاری دوقطعه با ضخامتهای متفاوت

حوضچه جوش به طرف قطعه نازک تر متمایل میشود.

درجوشکاری

دوقطعه با جنسهای متفاوت ولی با ضخامت، حوضچه جوش بطرف قطعهای که ضریب انتقال

حرارتی کمتری دارد متمایل میشود. بنابراین جوشکاری قطعات ضخیم به نازک ویا با

ضریب انتقال حرارتی متفاوت، میتواند در حالتهای خاص سبب ذوب ناقص در یک طرف (Incomplete Fusion) ودر

طرف دیگر پیشروی بیش از حد حوضچه جوش را به همراه داشته باشد.

برای جلوگیری از چنین مشکلی میتوان

تدابیر زیر را اتخاذ نمود:

پیشگیری

قطعهای که حرارت فروکش زیادی دارد.

کاهش ضخامت قطعه ضخیمتر به گونهای که

بتوان حرارت فروکش آن را پایین آورد.

استفاده

از برد درطرف قطعه نازک تر به گونهای که حرارت فروکش قطعه نازک افزون گردد.دراین

حالت میزان حرارت داده شده به جوش راباید افزایش داد.

تغییر

زاویه قوس یا Torch به طوری که بیشتر حرارت به طرف قطعه ضخیم منتقل شود.

افزایش شدت منبع حرارتی که سبب افزایش

سرعت جوشکاری و کمتر شدن حساسیت به غیر متعادل بودن حرارت فروکش میگردد.

گاهی اوقات درمحاسبات سرد شدن از

فاکتوری دیگربه نام Thermal severity Number یا عدد شدت حرارتی استفاده میکنند که این عدد برابر است با

مجموع ضخامت ورق یا ورق هایی که درموضع اتصال حرارت از آنها به بیرون منتقل میشود.

موقعی که یک منبع حرارتی متحرک درسطح

کاروجود دارد، حرارت ایجاد شده درهرلحظه از رابطه زیر محاسبه میشود.

ضریب راندمان

(Efficiency) برحسب روش جوشکاری مقداری متفاوت است.

طبیعت قوس الکتریکی (Nature of the Arc)

قوس یک جریان الکتریکی است که بین دو

الکترود وجود دارد و از میان یک ستون یونیزه شده گازی به اسم پلاسما عبور میکند.

قوس از لحاظ الکتریکی خنثی است بطوریکه

میتوان گفت تعداد الکترونها و ویونهای مثبتی که درهرحجم داده شده وجود دارد با

یکدیگربرابر هستند. از آنجا که جرم الکترونها درحدود هزارم جرم سبکترترین یونها میباشد

بنابراین تحرک الکترونها خیلی زیاد میباشد. لذا قسمت اعظم جریان توسط الکترونها

عبورداده میشود.

اهمیت عملی نیروی قوس الکتریکی درنحوه

جدا کردن و انتقال فلز مذاب از سرالکترود به سطح کار میباشد. قطرههای فلز مذاب

از الکترود بوسیله نیروی الکترومغناطیسی درنوک الکترود جمع و توسط کشش پلاسما جت

جدا میشوند

علی اصغر سرابیان مقدم –مربی کارگاه جوشکاری مرکز 14 قوچان آذر ماه1399

معیارهای پذیرش عیوب مطابق استاندارد

معیارهای پذیرش عیوب مطابق

استاندارد AWS D 1.1

:

4. بریدگی کنار جوش طبق این شرایط قابل قبول است :

ضخامت ورق کمتر از 25.4mm بریدگی نباید بیشتر از 1mm باشد. در 50mm از 305mm طول جوش حداکثر مقدار بریدگی لبة جوش می تواند 1.6mm باشد. در ضخامت های ورق های بیشتر از25.4 عمق گودی نباید از 1.6mm برای هر طول جوش افزایش یابد.

5. مجموع قطر حفره های قابل قبول رویت ( 1mm ) یا بزرگتر بر روی سطح جوش در 25.4mm طول جوش نباید از 10mm تجاوز کند ، مجموع قطرها نباید در هر 305mm طول جوش از 19mm بیشتر باشد.

6. اندازة جوش گلویی چنانچه در مجموع طول یک جوش از ده درصد آن تجاوز نکند ، می تواند به میزان 1.6mm از اندازة واقعی آن کمتر باشد در جوش های جان و بال تیرها در دو طرف تیر طول معدل ، نباید کمتر از دو برابر پهنای آن باشد.

7. در جوش های شیاری با نفوذ کامل اتصالات لب به لب عمود بر جهت تنش های حساب نشده ، نباید حفره های استوانه ای وجود داشته باشد. برای جوش های شیاری دیگر نیز حجم محدود حفره های 1mm نباید از10mm در هر مورد جوش تجاوز کند و همینطور در 305mm از 19mm بیشتر باشد.

8. بازرسی چشمی باید بلافاصله پس از سرد شدن تمام جوش در درجه حرارت محیط انجام پذیرد. معیار پذیرش برای ASTM در فولادهای A514 و A517 بازرسی چشمی پس از حداقل 48 ساعت از اتمام جوشکاری انجام می گیرد.

کیفیت جوش تحت بار دینامیکی :

1. جوش ترک نداشته باشد.

2. ذوب کامل بین فلز جوش و فلز پایه و شیار بین لایه ها حاصل شده باشد.

3. کلیة فرورفتگی های سطح مقطع جوش باید به طور کامل پر شوند ، مگر برای انتهای جوش های گوشه منقطع که بیشتر از طول مؤثر جوشکاری شده اند.

4. عمق فرورفتگی جوش در اعضا ابتدایی که جوش عمود بر تنش برش و زیر هر بار طراحی قرار می گیرند ، نباید از 0.25mm تجاوز کند. برای حالات دیگر سقف مجاز 1mm است.

5. در هر 100mm از طول جوش گوشه نباید بیش از یک مجموع تخلخل وجود داشته باشد و ماکزیمم قطر آن نباید از 2mm تجاوز کند.

استثنا برای جوش های گوشه ای که برای تقویت جان بکار می روند ، جمع قطر حفره ها نباید از 10mm در هر 25.4mm جوش و از 19mm برای هر 305mm در طول جوش تجاوز نماید.

6. اندازة جوش گلویی چنانچه در مجموع طول یک جوش از 10 درصد تجاوز نکند می تواند به میزان 1.6mm از اندازة واقعی آن کمتر باشد. در جوش های جان و بال تیرها و در دو طرف تیر طول معادل نباید کمتر از دو برابر پهنای آن باشد.

7. در جوش های با نفوذ کامل اتصالات لب به لب عمود بر جهت تنش های محاسبه شده نباید هیچ حفره کرمی شکل وجود داشته باشد و در همه جوش های لب به لب دیگر در هر 100mm از طول جوش گوشه حداکثر یک مجموعه تخلخل مجاز است و ماکزیمم قطر آن نباید از 2mm تجاوز کند.

نمونه سوال -1

1- کارگاه را تعریف کرده و چند مورد از شرایط محیط کار را بنویسید.

2- شش مورد از موارد ایمنی و پیشگیری از سوانح کار را بنویسید.

3- وسایل مقدماتی یک کارگاه را نام ببرید.

4- مناسب ترین ارتفاع سطح گیره را بنویسید.

5- قسمت ها و جنس گیره موازی رومیزی را بنویسید.

6- مورد استفاده گیره آهنگری ،جنس و تفاوت آن با گیره موازی را بنویسید.

7- تعریف گیره و انواع آن را بنویسید

1- در مرحله پرداخت کاری روی فلزات به وسیله سوهان از

الف: سوهان شماره صفر استفاده میشود

ب: سوهان شماره دو استفاده میشود

ج: سوهان شماره یک و دو استفاده میشود

د: سوهان شماره سه استفاده میشود

2- سوهان دو آجه برای کدام فلزات زیر مناسب است :

الف: فلزات سخت مانند فولاد ها

ب: فلزات آلیاژی رنگین

ج: مورد الف و ب صحیح است

د: هیچکدام

3- در موقع سوهان کاری زاویه یک سوهان سه گوش بایستی

الف: زاویه 45 درجه باشد

ب: زاویه 50 درجه باشد

ج: زاویه 60 درجه باشد

د: زاویه 30 درجه باشد

4- منظور از سوهان 6 اینچ :

الف: ضخامت سوهان 6 اینچ

ب: عرض سوهان 6 اینچ

ج: فاصله نوک سوهان تا پاشنه آن 6 اینچ است

د: طول کا سوهان 6 اینچ اینچ است

5- علامت مشخصه (ظریف یا خشن بودن) سوهان خشن را با:

الف: با صفر نشان می دهند

ب: با 2 نشان می دهند

ج: با 1 نشان می دهند

د: با 4 نشان می دهند

6- از سوهان یک آجه برای سوهان کاری فلزات :

الف: سخت مانند فولاد استفاده می شود.

ب: نرم مانند الومینیوم ، روی ، قلع و سرب استفاده می شود

ج: چدن یا فولاد های ریخته گری شده

د: فولاد های ساختمانی استفاده می شود

7- کدام یک از زاویه های زیر زاویه انحراف آج زیرین سوهان های دو آجه نسبت به محور سوهان است:

الف: 71 درجه ب: 61 درجه ج: 45 درجه د: 54 درجه

8- برای بریدن قطعاتی با استحکام بیش از ( 600) چدن ها از کدامیک از تیغه اره ها استفاده می شوند:

الف: 28 تا 32 دندانه در اینچ ب: 18 تا 22 دندانه در اینچ

ج:14 تا 16 دندانه در اینچ د: هیچکدام