کارگاه تراش قوچان

ابوالفضل اسلامیکارگاه تراش قوچان

ابوالفضل اسلامیعملیات شیارتراشی و برش در تراشکاری

عملیات شیارتراشی و برش در تراشکاری نیز اهمیت به سزایی دارد. به تراشیدن شیار در محیط قطعه کار شیارتراشی می گویند. این عمل ممکن است در پیشانی قطعه کار نیز انجام گیرد. شیارها به منظور قرار گرفتن واشرهای آب بندی، خارهای فنری و یا به عنوان فضای خالی در انتهای پیچ ها به وجود می آیند. در این مطلب با ابزار شیارتراشی و نحوه انجام شیارتراشی آشنا خواهید شد.

ابزار شیارتراشی:

ابزار شیارتراشی نیز مانند دیگر ابزارها می تواند از جنس های مختلفی که قبلاً معرفی شده است، ساخته شود. ابزار شیارتراشی که از جنس فولاد تندبر (HSS) ساخته می شوند به شکل شمش هایی با سطح مقطع مستطیل یا ذوزنقه هستند.

زوایای مورد نیاز ابزار شیار روی ابزارهایی که سطح مقطع ذوزنقه دارند، ایجاد شده است. هما نطور که در شکل روبرو مشاهده می کنید، یک زاویه آزاد در پیشانی ابزار ایجاد شده است که به نفوذ ابزار در داخل قطعه کار کمک می کند. همچنین دو زاویه آزاد در کناره ابزار به وجود آمده است که این زوایا از ایجاد اصطکاک بین ابزار و قطعه کار جلوگیری می کنند.

زاویه براده روی این ابزار ها معمولاً صفر در نظر گرفته شده است. برای کار کردن با مواد نرم می توانید زاویه براده مناسبی را روی آن ایجاد کنید تا مقدار نفوذ آن بیشتر شود، اما این ابزار ها به همین شکل نیز قابل استفاده هستند. لبه برنده اصلی این ابزار خطی است که در پیشانی ابزار قرار دارد. اگر از ابزار هایی با سطح مقطع مستطیل برای شیارتراشی استفاده می کنید، پیش از استفاده باید زوایای نمایش داده شده در شکل را با سنگ سنباده روی آن ایجاد کنید.

بستن ابزار شیار:

پهنای ابزار شیار معمولاً به اندازه شیاری است که باید تراشیده شود و این اندازه معمولاً کوچک است. به همین دلیل نمی توان این ابزار را به طور مستقیم به ابزار گیر بست. برای این منظور ابزار گیر باید در درون نگه دارنده مخصوص بسته شود، تا بتوان آن را به طور مطمئن به ابزار گیر بست.

بعد از بستن ابزار شیار در نگهدارنده مخصوص، نگهدارنده را در ابزارگیر قرار دهید و آن را محکم کنید. در هنگام بستن ابزار شیار، رعایت تمامی نکاتی که برای بستن ابزار روتراشی ذکر شده، الزامی است.

در ضمن ابزار شیار باید به گونه ای در ابزارگیر بسته شود که لبه اصلی آن با محور قطعه کار موازی باشد و یا لبه کناری ابزار بر محور اصلی دستگاه عمود باشد، تا در هنگام تراشیدن شیار، پهنای ابتدا و انتهای آن یکسان باشد و یا در حین کار ابزار و قطعه کار صدمه نبینند.

عملیات شیارتراشی:

برای انجام عملیات شیارتراشی نیز همانند هر عملیات دیگری قطعه کار باید حرکت دورانی داشته باشد، اما در این عملیات حرکت های تنظیم بار و پیشروی ابزار به طور هم زمان اتفاق می افتد. در این عملیات ابتدا ابزار در موقعیت طول مورد نظر قرار می گیرد و سپس درحالیکه قطعه کار در حال دوران است ابزار با استفاده از سوپرت عرضی به سطح کار مماس می شود و بعد از تنظیم ورنیه سوپرت عرضی روی عدد صفر، حرکت تنظیم بار و حرکت پیشروی همزمان با سوپرت عرضی انجام می گیرد.

ابزار باید به آرامی و به تدریج در کار نفوذ داده شود، به همین دلیل سرعت پیشروی در این عملیات باید حداقل باشد. سرعت برش نیز کمتر از سرعت برش در حالت روتراشی در نظر گرفته می شود (تعداد دوران کمتر از تعداد دوران در حالت روتراشی باشد). حال اگر لازم باشد شیاری مانند شیار شکل روبرو روی قطعه کار ایجاد کنید، به ترتیب زیر عمل کنید:

1- قطعه کار اولیه را با قطر و طول مناسب در سه نظام ببندید.

۲- بعد از بستن ابزار روتراشی، تعداد دوران سه نظام را تنظیم کنید و اهرم کلاچ را فعال سازید.

۳- پیشانی قطعه کار را بتراشید تا صاف شود.

۴- قطر قطعه کار را در طول مورد نیاز به اندازه ۲۰ میلیمتر برسانید.

۵- اهرم کلاچ را خلاص کنید و ابزار شیارتراشی به عرض ۵ میلیمتر را در داخل نگهدارنده مخصوص ببندید.

6- ابزار شیار را به همراه نگه دارنده به ابزار گیر ببندید و آن را نسبت به محور کار عمود کنید. برای این کار می توانید از استوانه مرغک کمک بگیرید مانند شکل روبرو.

۷- تعداد دوران سه نظام را بر مبنای ابزار شیار تعیین و تنظیم کنید (تقریباً نصف حالت روتراشی) و اهرم کلاچ را فعال سازید.

8- ابزار شیار را به کمک سوپرت طولی و عرضی به پیشانی قطعه کار نزدیک کنید.

9- لبه جانبی سمت چپ ابزار شیار را به کمک سوپرت فوقانی به سطح پیشانی کار مماس کنید مانند شکل روبرو.

۱۰- ورنیه سوپرت اصلی یا سوپرت فوقانی را روی صفر تنظیم کنید. انتخاب سوپرت اصلی یا سوپرت فوقانی، به دقت ابعادی قطعه کار بستگی دارد.

11- با استفاده از سوپرت عرضی، ابزار را به سمت عقب بکشید.

12- به اندازه فاصله شیار تا لبه قطعه کار ( ۳۰ میلیمتر) و پهنای ابزار شیار ( ۵ میلیمتر) ابزار را در راستای طول جابه جا کنید تا ابزار در مقابل شیار قرار گیرد. این کار با سوپرت انتخابی صورت می گیرد.

۱۳- پس از مماس کردن لبه اصلی ابزار، به کمک سوپرت عرضی، ورنیه آن را روی صفر تنظیم کنید مطابق شکل روبرو.

14- حال ابزار را به اندازه دوبرابر عمق شیار در داخل قطعه کار نفوذ دهید. این کار را با سوپرت عرضی و با پیشروی تدریجی انجام دهید. در این قسمت حرکت تنظیم بار و پیشروی به طور هم زمان اتفاق می افتد.

۱۵- بعد از رسیدن به عدد موردنظر ابزار را با سوپرت عرضی از داخل شیار بیرون بکشید.

۱۶- دستگاه را متوقف سازید و قطر ایجاد شده را کنترل کنید.

عملیات برش:

اگر عملیات شیارتراشی تا مرکز قطعه کار ادامه یابد، قسمتی از قطعه کار جدا خواهد شد، به این عملیات، برش می گویند. عملیات برش از نظر چگونگی انجام، کاملاً شبیه به عملیات شیارتراشی است، اما ابزار این دو عملیات تفاوت کمی دارد. اگر برش کاری با ابزار شیار انجام گیرد، در پایان کار و پیش از رسیدن ابزار به مرکز قطعه کار، به علت نازک شدن قطعه در آن قسمت، شکست اتفاق می افتد و در نتیجه زائده ای در انتهای قطعه کار باقی می ماند که در شکل روبرو مشخص است.

برای رفع این مشکل باید انحراف کمی در لبه اصلی ابزار شیار ایجاد شود تا زائده باقی مانده از شکست، کاملاً کوچک شود. به شکل زیر توجه کنید. تفاوت ابزار شیارتراشی و ابزار برش در شکل نمایش داده شده است.

ابزار برش ابزار شیارتراشی

- اگر سمت چپ قطعه به عنوان قطعه نهایی مطرح باشد، انحراف لبه اصلی ابزار به سمت چپ خواهد بود.

- اگر سمت راست قطعه به عنوان قطعه نهایی مطرح باشد، انحراف لبه اصلی ابزار به سمت راست است.

هلدر داخل تراش(قلم داخل تراشی)

هلدر تراشکاری چیست؟

هلدر تراشکاری به طور ساده ابزاری است که وظیفه نگه داری اینسرت یا الماس تراشکاری را بر عهده دارد و در شکل ها و زوایای مختلف نیاز صنعتگران را برطرف می سازد. در این مقاله به صورت جامع به این میپردازیم که هلدر تراشکاری چیست و درباره انواع هلدر تراشکاری روتراش صحبت خواهیم کرد.

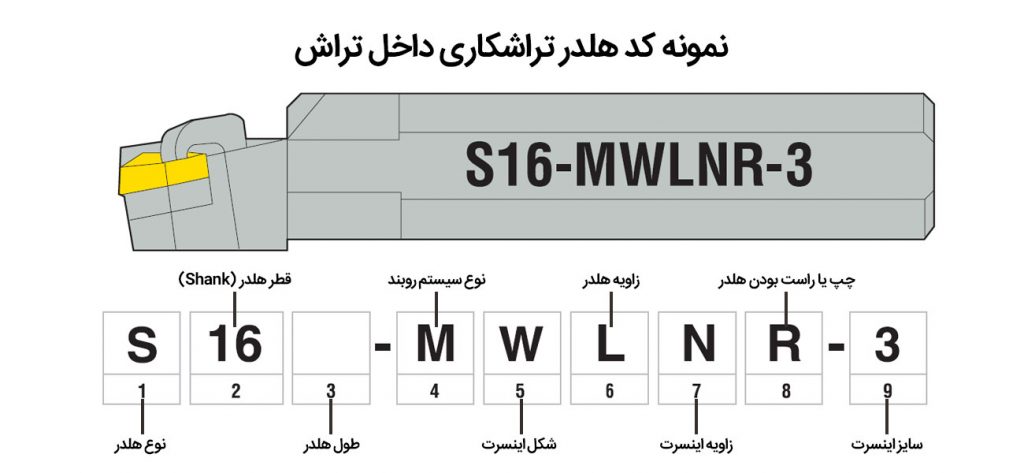

کدهای هلدر به چه معناست؟

هلدرهای تراشکاری داخل تراش به طور کلی با کنار هم گذاشتن 9 بخش نام گذاری می شوند.

این مقاله بر پایه توضیحات شرکت SECO سوئد در مورد کدهای هلدرهای داخل تراش می باشد.

مثال های هلدرهای داخل تراش :

S20S SDUCR 11

S40U MTQNR 22

در ادامه به طور کامل به بررسی هر یک از این کدها و معنای آن که بسیار ساده نیز می باشد می پردازیم.

انواع هلدر داخل تراش

حالا به صورت جزئی تر به بررسی کدهای هلدر (9 بخش) و انواع هلدر داخل تراشکه در تصویر بالا مشاهده نمودید می پردازیم.

1- نوع هلدر :

بخش اول به نوع هلدر مربوط می شود. هلدرها معمولا بر اساس متریالی که در آن ها استفاده می شود به 6 نوع تقسیم می شود.

- نوع A: فولاد آب صابون خور

- نوع C: کارباید

- نوع E: کارباید آب صابون خور

- نوع H: متال سخت

- نوع J: متال سخت آب صابون خور

- نوع S: فولاد (رایج ترین نوع)

2- قطر هلدر یا Shank

هلدرهای داخل تراش معمولا به طور استاندارد در قطرهای خیلی کم مثل 08 و حتی 06 تا قطر 50 و 60 تولید می شوند.

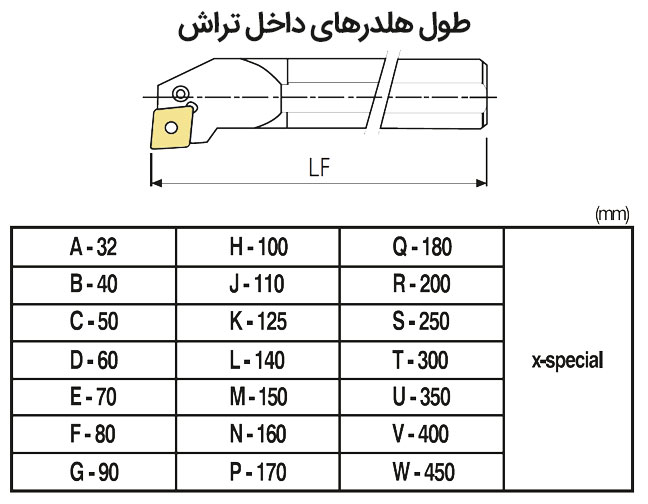

3- طول هلدر

بخش سوم به طول کل هلدر داخل تراش اشاره دارد. طول یک هلدر تراشکاری داخل تراش می تواند از 32 میلی متر الی 450 میلی متر و بیشتر متغیر باشد. تمامی طول هلدرها را در تصویر زیر مشاهده می کنید:

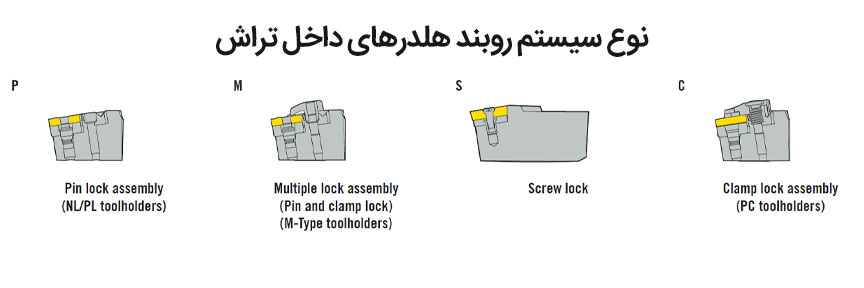

4- نوع سیستم روبند هلدر داخل تراش

این کد به نوع روبندی که اینسرت یا الماس تراشکاری را نگه می دارد اشاره دارد. در تصویر زیر 4 نوع از سیستم گیرنده اینسرت در هلدرهای داخل تراش را مشاهده میکنید:

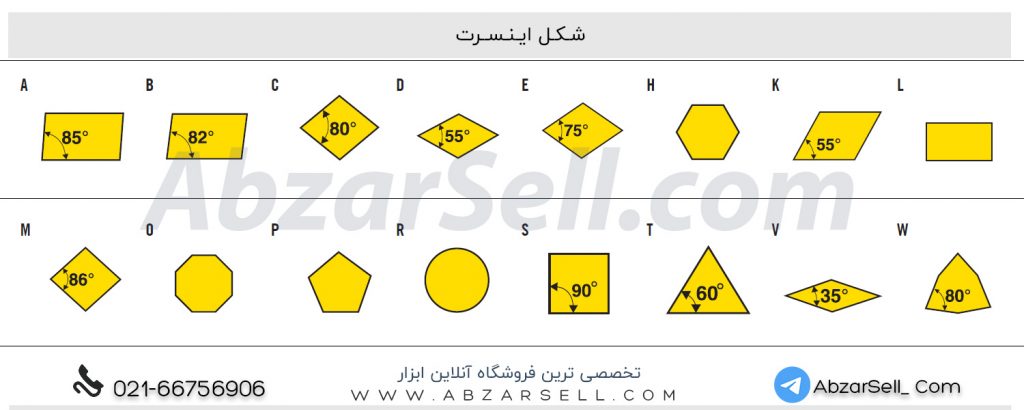

5- شکل اینسرت تراشکاری

این بخش در هلدرهای داخل تراش به شکل اینسرتی که روی هلدر بسته می شود اشاره دارد.

در اصل بخش پنجم هلدرهای داخل تراش، اولین حرف در اینسرت های تراشکاری می باشد.

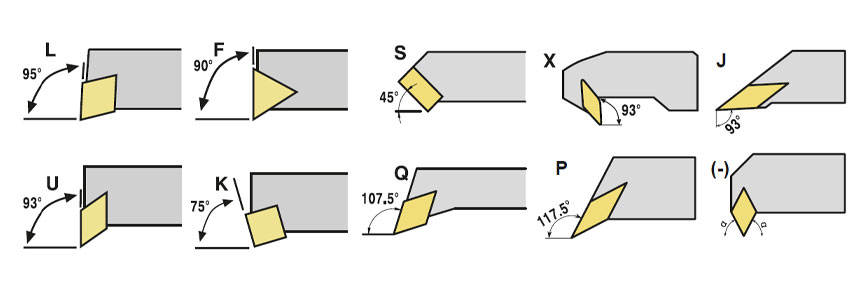

6- زاویه هلدر داخل تراش

بخش ششم نیز به زاویه هلدر اشاره دارد که بسته به نوع داخل تراشی ای که مدنظر دارید بهتر است زاویه مناسب را انتخاب کنید. ده زاویه متفاوت را در تصویر زیر مشاهده میکنید:

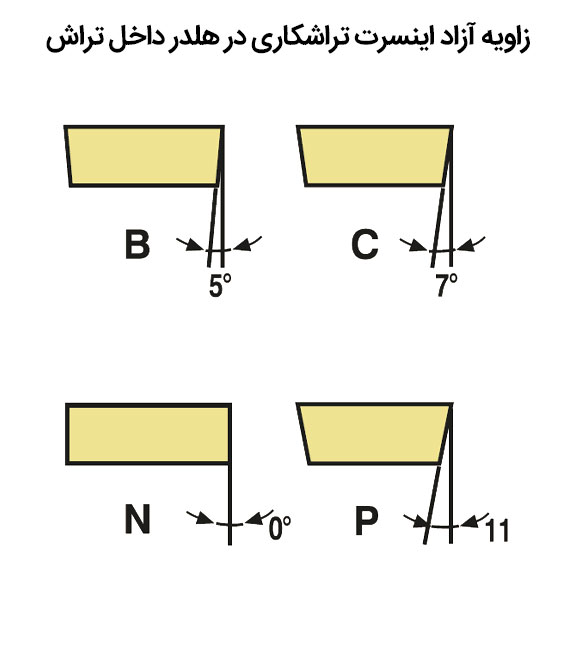

7- زاویه آزاد اینسرت

بخش هفتم هلدر داخل تراش به زاویه آزاد اینسرت مربوط می شود که در اصل همان حرف دوم در اینسرت هاست. در تصویر زیر 4 زاویه از این بخش را می توانید مشاهده کنید:

8- چپ و راست بودن هلدر داخل تراش

بخش هشتم به چپ یا راست بودن هلدر داخل تراش می پردازد که بسیار واضح و ساده می باشد.

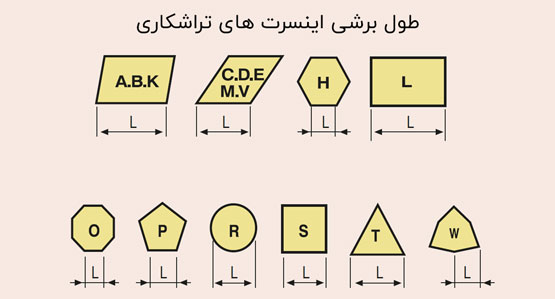

طول برشی اینسرت

و در نهایت بخش آخر که به طول برشی اینسرت مناسب هولدر داخل تراش اشاره دارد. در تصویر زیر انواع اینسرت ها و نحوه اندازه گیری سایز آنها را مشاهده میکنید:

زوایای ابزارهای تراشکاری

ابزار های تراشکاری، جنس، زاویه و هرآنچه درباره آنها باید بدانید

ابزارهای تراشکاری براساس نوع قطعه کار جنسهای متفاوتی دارند و این به این خاطر است که باید از قطعه کار سختتر و مقاومتر باشند. برای تمام قطعات کاری که هرکدام جنس متفاوتی با دیگری دارند، نمیتوان از یک ابزار تراشکاری استفاده کرد. بنابراین شناخت قطعات و جنسهای آن و همچنین شناخت ابزارهای تراشکاری و نحوه سوار کردن آنها روی دستگاه تراش بسیار مهم است که ما در این مقاله به آن پرداختهایم.

تراشکاری، بورینگ و ابزار و قطعات آن

تراشکاری در واقع شکلدهی به فلزات به روش برادهبرداری با استفاده از ماشین تراشکاری است که در این روش از شکلدهی فلزات که به شکل استوانه و یا اشکال دیگر است، با قدرت و سرعت معین به چرخش درآمده و با حرکت تیغچههای تراشکاری بر روی آن، عمل برادهبرداری با عمق و سرعت معین انجام میشود.

قطعات و ابزارهای تراشکاری

قطعات اصلی تراشکاری و در واقع قطعات اصلی ماشینهای صنعتی، از قبیل میله های ساده و غیر ساده، میله های پیچ شده، پولکها، بوشها و نظائر اینها هستند، که دارای مقاطع دایره ای شکل می باشد. همچنین بسیاری از ابزارها مانند تیغه فرز، مته ها، برقوها، و قلاویزها هم دارای مقاطع گرد هستند.

یک ابزار تراش از یک، دو یا سه محور حرکت میگذرد تا قطر یا عمق دقیقی در قسمتی از جسم صلب که چرخانده میشود، ایجاد کند و در واقع آن را تراش دهد. تراشکاری میتواند داخل یا خارج یک قطعه انجام شود.

محور حرکت قطعه در تراشکاری از لحاظ جهت تراش، میتواند در امتداد خطی صاف یا در راستای دستهای از منحنیها و زوایهدار باشد.

بورینگ

اصطلاح تراشکاری بیشتر در مورد تولید سطح خارجی با عمل تراش کاربرد دارد، در صورتی که تراش برای تولید سطوح داخلی نیز وجود دارد و انجام میشود و نام این عمل برینگ است. بنابراین بورینگ نیز مانند تراشکاری در مجموع نوعی عمل تراشیدن محسوب میشوند.

انواع جنس ابزارهای تراشکاری

انواع جنس ابزارهای تراشکاری شامل: فولاد ابزار غیر آلیاژی، فولاد ابزار آلیاژی، فلزات سخت و فلزات سرامیکی است. در این میان پرکاربردترین جنس در کارگاههای تولیدی، فلزات سخت هستند. زیرا از لحاظ زمان تولید و کیفیت به صرفه اند و کم کاربردترین جنس فولاد ابزار غیر آلیاژی است.

فولاد ابزار غیرآلیاژی

ابزارهای تراشکاری میتوانند از این جنس باشند که به نام فولاد کربنی( WS ) نیز شناخته میشود که از ۵/ ۰ تا ۵/ ۱ درصد کربن دارد. این فولاد که سختی خود را تا ۲۵۰ درجه سانتی گراد حفظ می کند، در تراشکاری قطعات فولادی نرم (فولادهای غیرآلیاژی کم کربن) کاربرد دارد. همانطور که گفته شد این فولاد امروزه کم کاربردترین جنس میان ابزارهای تراشکاری است.

فولاد ابزار آلیاژی

این فولادها علاوه بر کربن که در فولادهای غیر آلیاژی نیز وجود دارد، با فلزات دیگری آلیاژ شده اند. این نوع فولاد در دو نوع کم آلیاژ با تحمل تا 300 درجه سانتیگراد و پرآلیاژ با تحمل تا 600 درجه سانتیگراد از فلزاتی مانند کروم، ولفرام، وانادیوم، مولیبدن و کبالت است. فولادهای پرآلیاژ به نام فولادهای تندبر (SS ) یا (HSS) معروف اند. این ابزارها معمولا متناسب با نوع کاربرد در مقاطع گرد، مربع و یا ذوزنقه در طول ۲۰۰ میلی متر ساخته و با سنگ سمباده تیز می شود. این ابزارها همچنین بعد از مدتی کار کردن و کند شدن، قابل تیزکاری خواهند بود.

برای سوار کردن این ابزار به دستگاه، به طور مستقیم و یا با استفاده از نگهدارندههای مخصوصی به ابزارگیر دستگاه بسته می شوند. سر این ابزارها که گاه تنها سر آنها از این جنس انتخاب میشوند، به بدنهای از جنس فولاد ساختمانی با استحکام 700 تا 800 نیوتن بر میلیمتر مربع جوش داده می شوند.

فلزات سخت

فلزات سخت به سبب زمان تولید و هزینه بسیار به صرفه و پرکاربرد در صنعت هستند. فلزات سخت از مخلوط پودر کاربید بعضی از فلزات دیرگداز مانند کاربید ولفرام، تیتان، تانتال، مولیبدن و یا وانادیوم، به همراه پودر کبالت (به عنوان چسب) تولید میشوند. فلزات سخت نسبت به سایش سختی زیاد و مقاومت زیادی دارند و تا دمای 900 درجه سانتیگراد سختی خود را حفظ میکنند. فلزات سخت به سبب مقاومت بالا، در تراشکاری موادی مانند فولاد ریختهگری با منگنز زیاد و قطعات ریخته گری همراه با ماسه و شیشه و چینی و شاخ مصنوعی که فولاد تندبر قابلیت براده برداری ندارد، به راحتی و با سطحی صیقلی، براده برداری می کنند.

اما نکتهای که در مورد فلزات سخت وجود دارد، این است که تنش حرارتی ایجاد ترک و لبپریدگی در آن میکند. بنابراین این فلزات سخت توان خنک شدن ناگهانی و همچنین ضربه را ندارند.

فلزات سخت با شکل ها و ترکیبات مختلف با توحه به نوع کاربرد و برادهبرداری و جنس قطعه کار ساخته می شوند. برای تراشکاری، با استفاده از روبنده و یا پیچ به نگهدارنده های مخصوص در ابزارگیر دستگاه بسته می شوند. لبه های کندشده این ابزارها قابل تیزشدن نیستند و با لبه های بعدی تعویض می شوند.

فلزات سرامیکی

فلزات سرامیکی ترکیب فلزات سخت مانند اکسید فلزات، آلومینیم، سیلیسیم و کروم (Al2O3،SiO2،CrO2) به مقدار زیاد و فلزات چسباننده مانند مولیبدن، کبالت و نیکل هستند. از ویژگیهای فلزات سرامیکی مقاومت بالا در مقابل سایش تا حد ۵ تا ۱۰ برابر فلزات سخت و همچنین حفظ سختی تا ۱۲۰۰ درجه سانتی گراد است. ضعف این فلزات این است که سبکتر از تکههای فلزات سختند و به همین دلیل در مقابل ضربه حساسترند. تکههای لبهها تیز شده و روی نگهدارنده دستگاه تراش بسته میشوند. این فلزات برای تراشیدن فولادهای سخت کاری شده کاربرد دارند، در تکه های کوچک و به شکل های مختلف ساخته می شوند.

انواع قطعه کار از نظر جنس

مهم ترین جنس قطعات را فلزات آهنی مانند چدن و فولاد و فلزات غیرآهنی سبک و سنگین و آلیاژهای آنها و مواد مصنوعی تشکیل میدهند.

چدن

چدن در واقع آهن با درصد کربن بین 2.06 تا 6.67 درصد است.

فولاد

فولاد نیز در واقع آهن بهعلاوه 0.5 تا 2.06 درصد کربن است. برای بهبود خواص فولاد آن را با عناصر دیگری مانند منگنز و کرم و سایر فلزات ترکیب می کنند.

فلزات غیرآهنی سبک

آلومینیم و آلیاژهای آن از جمله فلزات غیرآهنی سبک هستند که به سبب سبکی وزن و استحکام زیاد در صنایع مختلف از جمله هواپیماسازی کاربرد فراوان دارد و مقاومت به خوردگی آنها زیاد است.

فلزات غیرآهنی سنگین

مس و روی و آلیاژ مهم این دو یعنی برنج از فلزات غیرآهنی سنگین هستند. درآلیاژ برنج هرچه درصد مس بیشتر باشد، قابلیت برادهبرداری آن کاهش می یابد. سرب میتواند این مشکل را حل کند، بنابراین برای افزایش قابلیت برادهبرداری به برنج اضافه میکنند. برنز نیز آلیاژی از مس و قلع می باشد و از فسفر برنز برای ساخت یاتاقان ها استفاده می کنند.

مواد مصنوعی

این مواد مانند پلی اتیلن از نفت خام به دست می آیند، کاربرد فراوانی در صنعت به علت مزایای زیاد آن دارند، همچنین قابلیت براده برداری آنها نیز خوب است.

سطوح و زوایای رنده های تراشکاری

برای اینکه رنده های تراشکاری نفوذ و برادهبرداری بهتری داشته باشند، با استفاده از سنگ سنباده، یک سری سطوح و زوایا روی رنده ایجاد میکنند، تا فرم خاصی برای آماده استفاده شدن، به آنها دهند. رنده های جنس فلزات سخت یا سرامیک، این سطوح و زوایا را روی خود بطور آماده دارند و روی نگهدارنده بسته شده و مورد استفاده قرار می گیرند. رنده های جنس فولاد تندبر ( HSS ) و یا فولاد ابزار غیرآلیاژی، این سطوح و زوایا را بطور آماده ندارند و باید قبل از استفاده از رنده در آنها ایجاد شود.

سطوح ابزار

اگر سطح مقطع ابزار به صورت مربع در نظر گرفته شود و قرار باشد به داخل قطعه کار نفوذ کند، نیاز به نیروی زیادی خواهد بود.

اما اگر سطح مقطع ابزار به صورت یک شکل گوه ای باشد، با نیروی کمتری به داخل قطعه کار نفوذ می کند. برای ایجاد چنین شکل گوه ای نیاز به ایجاد دو سطح است.

سطح براده

سطحی است که برای کمک به نفوذ بهتر ابزار و هدایت براده ها در هنگام جداشدن از قطعه، روی رنده ایجاد می شود.

سطح آزاد

سطحی است که روی رنده برای کمک به نفوذ بهتر ابزار و جلوگیری از اصطکاک بین رنده و قطعه کار در حال گردش ایجاد می شود.

در رنده ها ممکن است برحسب شکل رنده چند سطح آزاد وجود داشته باشد. برای مثال در رنده های روتراشی برای جلوگیری از اصطکاک بین ابزار و سطح تراشیده شده قطعه کار ،سطح آزاد پیشانی نیز وجود دارد.

لبه اصلی و فرعی

لبه اصلی

لبه اصلی لبه برنده ابزار محسوب می شود و فصل مشترک بین سطح براده و سطح آزاد است. عملیات برادهبرداری با این قسمت انجام میگیرد.

لبه فرعی

به فصل مشترک بین سطح براده و سطوح آزاد دیگر رنده، لبه فرعی میگویند. تا حد ممکن نباید از این لبه برای برادهبرداری استفاده شود.

بعد از شروع عملیات برادهبرداری روی قطعه کار سطوح مختلفی به وجود می آید:

سطح کار

سطح قطعه کار قبلا از برادهبرداری سطح کار نامیده میشود.

سطح برش

سطحی که در هنگام براده برداری به طور مستقیم با لبه برنده ابزار در تماس است.

سطح کارشده

سطحی است که بعد از عملیات براده برداری به وجود می آید.

زوایای ابزار

زوایای ابزار به دو دسته کلی تقسیم می شوند که زوایای اصلی و زوایای فرعی هستند.

زوایای اصلی

زوایای اصلی شامل سه زاویه می باشد که به شرح زیر اند:

زاویه براده

این زاویه که با حرف (γ گاما) نمایش داده می شود، بین سطح براده و صفحۀ مرور داده شده بر نوک ابزار و مرکز قطعه کار است.

زاویه آزاد

این زاویه که با حرف ( α آلفا) نمایش داده می شود، زاویه بین سطح آزاد بغل ابزار و صفحه عمود بر صفحه قبل که از لبه ی اصلی ابزار بگذرد است.

زاویه گوه

این زاویه که با حرف (β بتا) نمایش داده می شود، زاویه بین سطح آزاد و سطح براده است

وقتی نوک ابزار هم سطح مرکز قطعه کار قرار داشته باشد، زوایای تعریف شده آزاد و براده زمانی مقدار صحیح خود را دارند. زاویه گوه همواره ثابت است و تغییری نمی کند و مقدار آن با استحکام و نفوذ ابزار رابطه دارد.استحکام ابزار و میزان زاویه گوه باهم رابطه عکس دارند، به این صورت که هر چقدر مقدار زاویه گوه افزایش یابد، استحکام ابزار نیز افزایش می یابد در عوض مقدار نفوذ ابزار کاهش می یابد و هرقدرمقدار زاویه گوه کاهش یابد، استحکام ابزار کم شده و نفوذ آن افزایش می یابد.

زوایای فرعی

زوایای فرعی نیز شامل سه زاویه است که به شرح زیر اند:

زاویه تنظیم

این زاویه که با حرف (κکاپا) نمایش داده می شود، بین لبه اصلی ابزار و سطح کار ایجاد می شود. انتخاب صحیح این زاویه در راندمان برادهبرداری و فرم مقطع براده مؤثر است. در خشنکاری این زاویه کمتر از 90 درجه می شود.

زاویه رأس

این زاویه که با حرف (ε ابسیلن) نمایش داده میشود، بین لبه اصلی و لبه فرعی ابزار است. این زاویه بین 80 تا 110 درجه معمولا تعیین میشود. برای افزایش دوام رنده و بالا رفتن صافی سطح بهتر است که نوک رنده (محل برخورد لبه اصلی با لبه فرعی) کمی گرد شود.

زاویه تمایل

این زاویه که با حرف (λ لاندا) نمایش داده می شود، زاویه ای است که لبه اصلی با سطح افق میسازد. اگر صعود لبه اصلی به سمت نوک آن باشد زاویه تمایل مثبت و در غیر این صورت زاویه تمایل منفی است. زاویه تمایل بین 4- و 4+ درجه انتخاب می شود. زاویه تمایل در خشن کار منفی و در پرداختکاری مثبت در نظر گرفته می شود.

انواع رنده های روتراشی و پیشانی تراشی خارجی

قبل از بررسی فرم رنده های تراشکاری خارجی بهتر است، اصطلاحاتی را بشناسیم که در ادامه به آنها اشاره کردهایم:

روتراشی

روتراشی نوعی از عملیات تراشکاری است که در آن ابزار در هنگام برادهبرداری موازی محور دستگاه حرکت میکند و قطر کار را کاهش میدهد.

پیشانی تراشی

پیشانی تراشی نوعی عملیات تراشکاری است که در آن ابزار در هنگام برادهبرداری عمود بر محور دستگاه حرکت میکند و طول قطعه کار را کاهش میدهد. یک ابزار تراشکاری خارجی ممکن است برای عمل روتراشی یا پیشانی تراشی و یا هر دو آن ها فرم داده شده باشد. حال اگر صافی سطح قطعه و زمان انجام کار نیز در نظر گرفته شود، هر کدام از این عملیات ها ممکن است در حالت خشن کاری و یا پرداخت کاری صورت گیرد.

براده برداری در حالت خشن تراشی

در حالت خشن تراشی صافی سطح اهمیت زیادی ندارد، اما چون لازم است در زمان کوتاه، حجم براده زیادی را از سطح کار جدا شود، زوایای رنده را طوری انتخاب میکنند که رنده ها استحکام و قدرت بیشتری داشته باشند.

براده برداری در حالت پرداخت کاری

در این حالت مقدار حجم برادهبرداری کم است ولی صافی سطح اهمیت زیادی دارد. برای این منظور رندهها به دقت سنگ زده و در پایان با سنگ نفت لبههای آنها را پرداخت میکنند و معمولاً نوک رندهها را گرد میکنند. پس به عنوان مثال یک رنده روتراشی میتواند رنده روتراشی خشن کاری و یا رنده روتراشی پرداخت کاری باشد.

طبق استانداردهای ISO و DIN رنده های روتراشی و پیشانی تراشی فرم های مختلفی دارند که این فرم ها متناسب با نوع عملیاتی است که این رنده ها انجام میدهند. این فرمها به شرح زیر میباشد:

رنده روتراشی مستقیم ( ISO1) یا (DIN4971)

از این رنده برای روتراشی به صورت خشن تراشی استفاده میشود در شکل رنده و جهت حرکت آن روی قطعه کار نمایش داده شده است.

رنده سرکج ( ISO2) یا (DIN4972)

از این رنده برای روتراشی و هم برای پیشانی تراشی در حالت خشنکاری استفاده میشود.

رنده گوشه تراش ( ISO3) یا (DIN4978)

از این رنده برای ایجاد گوشههای 90 درجه روی قطعه کار استفاده می شود. در ضمن میتوان از این رنده در روتراشی استفاده کرد.

رنده پرداخت کاری سرپهن( ISO4) یا (DIN4976)

این رنده برای پرداخت کاری سطح روی قطعه استفاده میشود. در استاندارد DIN رنده پرداخت کاری دیگری نیز وجود دارد که به صورت نوک تیز است و باشماره DIN4975 شناخته می شود.

رنده پیشانی تراش ( ISO5) یا (DIN4977)

این رنده برای پیشانی تراشی قسمت هایی از قطعه استفاده میشود که پلهای در پیشانی قطعه کار وجود دارد.

رنده روتراشی ( ISO6) یا (DIN4980)

این رنده برای روتراشی پله ها استفاده میشود.

انواع رنده های روتراشی از نظر جهت حرکت

تمامی رنده های معرفی شده در قسمت قبلی در دو نوع چپ تراش و راس تتراش ساخته می شوند.

رنده راست تراش

در این رنده ها اگر از روبه رو به سطح مقطع رنده نگاه کنید، لبه برنده ابزار در سمت راست است و در هنگام برادهبرداری رنده از سمت مرغک به سمت سه نظام حرکت میکند.

رنده چپ تراش

اگر از روبه رو به سطح مقطع این رنده نگاه کنید لبه برنده ابزار در سمت چپ قرار دارد و در هنگام برادهبرداری ابزار از سمت سه نظام به سمت مرغک حرکت میکند.

نکات ایمنی درمورد ابزار تراشکاری

- طول قسمت بیرون آمده رنده از رنده گیر حتی الامکان کوتاه باشد. در صورتی که این طول بلند باشد باعث (ایجاد ارتعاش یا شکستن رنده) میگردد.

- رنده به صورت عمود در داخل رنده گیر قرار گیرد. (کج نشود.)

- در هنگام بستن پیچها دقت کنید که پیچ دقیقاً در وسط رنده بسته شود.

- در هنگام بستن پیچ ها دقت کنید که اگر زیر قسمتی از رنده خالی است، پیچ آن قسمت را محکم نکنید.

- رندهها را حداقل با دو پیچ محکم کنید.

- اطمینان حاصل کنید که در هنگام باز کردن و محکم کردن پیچ های روی رنده، پیچ وسط رنده بند محکم باشد.

- در هنگامی که سهنظام در حال دوران است از بازکردن و بستن رنده و چرخاندن رندهگیر خودداری کنید.

- برای شروع نظافت پایان کار، ابتدا رنده را از رندهگیر باز کنید.

مته مرغک

مته مرغک : مته مرغک ابزاری است جهت مشخص کردن دقیق مرکز سوراخ برای جلوگیری از سر خوردن مته و نفوذ آسان و جلوگیری از از شکستن مته است.

انواع مته مرغک: ۱٫فرم A مته مرغک بدون خزینه محافظ با زاویه مخروط ۶۰ درجه ۲٫ فرم B مته مر غک با خزینه محافظ با زاویه مخروط ۶۰ درجه و زاویه ۶۰ درجه . مته مرغک دارای سایزهای مختلف و قد کوتاه و بلند و برند های مختلف می باشد. دارای ۳ مدل HSS ، HSS-E ، کارباید (الماس) می باشد.

سایز های مته مرغک : مته مرغک سایز ۱ ، مته مرغک سایز ۱٫۶ ، مته مرغک سایز ۲ ، مته مرغک سایز ۲٫۵ ، مته مرغک سایز ۳٫۱۵ ، مته مرغک سایز ۴ ، مته مرغک سایز ۵ ، مته مرغک سایز ۶ ، مته مرغک سایز ۸ ، مته مرغک سایز ۲ بلند ،

مته مرغک سایز ۲٫۵ بلند ، مته مرغک سایز ۳٫۱۵ بلند ، مته مرغک سایز ۴ بلند ، مته مرغک سایز ۵ بلند ، مته مرغک سایز ۶ بلند ، مته مرغک سایز ۸ بلند ،

مته مرغک الماس ۲ ، مته مرغک الماس ۲٫۵ ، مته مرغک الماس ۳٫۱۵ ، مته مرغک الماس ۴ ، مته مرغک الماس ۵ ، مته مرغک الماس ۶ ،

برندهای مته مرغک : مته مرغک گورینگ ، مته مرغک تی تکس ، مته مرغک فرا ، مته مرغک ترک ، مته مرغک پاور ، مته مرغک کره ای ، مته مرغک دورمر ، مته مرغک چک ، مته مرغک چینی ، مته مرغک هانگدا ، مته مرغک GUHRING ، مته مرغک FRA ، مته مرغک TITEX ، مته مرغک YG ، مته مرغک SCF ، مته مرغک GWG ، مته DORMER ، مته مرغک ORM ، مته مرغک MAKINA TAKIM ، مته مرغک سه گل ، مته مرغک HONGDA ، مته مرغک HELIX ، مته مرغک هلیکس ، مته مرغک اورالسان ،